Устройство для подготовки и гранулирования сыпучих материалов

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Рес убпнн

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Опубликовано 23. 06. 82. Бюллетень,йе 23

Дата опубликования описания 23.06.82 (5 l ) N. Кл.

В 01 У 2/10

Риуавусткииыб квнитвт

СССР аа авлаи извбретеиий и открытий (53) УДК66. 099, . 2 (088. 8) (72) Авторы изобретения

Н.В.Дубровский, В.А.Скавпнев, В.А.Буслов, А.А.Асачев и Г.П.Вирясов

Центральное конструкторское бюро с опытным производством АН Белорусской CCP и Институт торфа АН белорусской ССР ! (71) Заявители (54) УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ И ГРАНУЛИРОВАНИЯ

СЫПУЧИХ МАТЕРИАЛОВ

Изобретение относится к производству гранул методом окатывания и может быть использовано при гранулировании органо-минеральных сыпучих материалов, например торфа, сапропеля, органо-минеральных удобрений и т.д.

Известна установка для получения гранул иэ сыпучего материала {суперфосфата1, состоящая из устройства для классификации исходного материала по крупности, валковой дробилки и тарельчатого гранулятора. Гранулятор содержит тарель с бортами для окатывания на ней порошкообраэного продукта в гранулы, механизм регулировки по высоте бортов тарели относительно плоскости тарели, механизм изменения угла наклона тарели, форсунки для увлажнения продукта и стаm нины,на которой крепятся все выше" перечисленные узлы.

Установка работает следующим образом.

Вызревший суперфосфат, содержащий

5-63 свободного Р2 О и 11-124 влаги, рассеивается. Полученные при рассеве частицы крупнее 4 мм измельчаются на вальцах (валковой дробилке) и вместе с отсевом подаются в бункеры грануляторов 11).

Недостатки установки заключаются в большой металлоемкости конструкции, вследствие необходимости подготовки загружаемого в бункере гранулятора материала, т.е. оснастки гранулятора аппаратами типа грохотов, дробилок, бункеров и средств межаппаратного транспорта и зависимости производительности гранулятора от длины траектории движения гранулы по поверхности тарели гранулятора, а, следовательно, от диаметра тарели. Увеличе. ние диаметра тарели значительно усложняет конструкцию гранулятора.

Наиболее близким к предлагаемому по технической сущности и достигае936981 мому эффекту является устройство для добычи и гранулирования торфа, содержащее шнековый гранулятор и шнековую фазу !загрузочное приспособление).

Гранулятор включает корпус, Внут- 5 ри которого расположен шнек. На валу шнека шарнирно прикреплены элементы конусного делителя. На верхней части корпуса установлено разгрузочное приспособление, нижняя коничес- !О кая часть соединена с загрузочным приспособлением — шнековой фрезой.

При вращении шнека и, следовательно, элементов конусного делителя, между их наружными поверхностями и 15 внутренней поверхностью конуса образуется кольцевой зазор. При прохождении гранулируемого материала через кольцевой зазор происходит агломерация частиц и подача их в шнековый грану10 лятор тонким дисперсным слоем для окончательного формования (откатывания) f 2).

Основным недостатком шнекового гранулятора при использовании его в стационарной установке для грануляции сыпучего материала широкого класса, например фрезерной сапропелевой кройки с размером частйц до

40 мм, является невозможность полуЗО чения гранул узкого класса, например для сельского хозяйства гранул размером 3-5 мм, так как частицы гранулируемого материала размером 5-40 мм не будут гранулироваться без предварительной подготовки, что приводит к ненадежной работе устройства.

Цель изобретения - повышение надежности работы устройства за счет предварительного дробления материаФ 40 ла и расширение технологических возможностей.

Поставленная цель достигается тем, что устройство, содержащее корпус, расположенный в нем шнек, на валу

45 которого закреплен конусный делитель, и приспособления для загрузки материала и выгрузки готовых гранул, снабжено билами, шар нирно укрепленными ! на валу шнека по винтовой линии между концевым витком шнека и конусным делителем, а вал шнека выполнен полым с отверстиями, расположенными в верхней части расположения бил.

Кроме того устройство снабжено механизмом поворота корпуса, выполненным в виде шарнирно закрепленного в верхней части корпуса регулировочного винта и шарнира с коаксиально установленной в нем полой цапфой,соединенной с корпусом в нижней части расположения бил, при этом приспособление для загрузки материала расположено в полой цапфе.

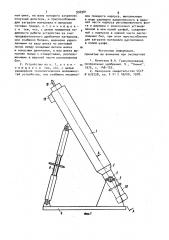

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 сечение А-A на фиг. 1; на фиг. 3 сечение Б-Б на фиг. 2; на фиг.4 сечение В-В на фиг. 2.

Устройство для подготовки и гранулирования сыпучих материалов состоит из корпуса, включающего верхнюю цилиндрическую часть 1, коническую часть 2 и нижнюю цилиндрическую часть

3, последовательно соединенных между собой, крепящегося в раме 4 посредством механизма поворота, включающего шарнир 5 и шарнирно установленный винт 6, и приспособления для загрузки материала 7. В корпусе расположен шнек 8,на полом валу 9 которого последовательно установлены центробежный конусный делитель 10, била 11, концевой виток 12 шнека.

Центробежный конусный делитель 10 состоит из нескольких элементов 13, на внутренней поверхности которых имеются выступы-упоры 14. Элементы

13 шарнирно прикреплены к полому валу 9 пальцами 15.

Била 11 шарнирно связаны с полым валом 9 пальцами 16, установленными параллельно оси вала 9. Тело била выполнено согнутым таким образом, что плоскости, через которые проходит палец 16, перемещаются параллельно диаметральной плоскости устройства, а граничащие с ними в местах изгиба плоскости развернуты под углом к диаметральной плоскости. Причем плоскости бил, установленных с требуемым шагом, образуют винтовую линию, совпадающую по направлению с винтовой линией шнека 8.

Полый вал 9 в верхней зоне установки бил (зона смешивания) имеет отверстия 17 для ввода в эту зону пластификатора (вода., пар, навозная жижа и т.д) . Верхняя часть полого вала 9 оканчивается штуцером 18,соединенным с аппаратом подачи и дозирования пластификатора (на чертеже не показан).

На верхней цилиндрической части 1 корпуса установлено разгрузочное прис. пособление !9, выполненное в виде патрубка. К нижней цилиндрической части 3 корпуса крепится привод 20.

936981

1О

1S ю т конический делитель зо

Частицы, просыпающиеся между билами, возвращаются в зону дробления . витком 12 шнека.

При вращении центробежного конусного делителя 10 шарнирно присоединенные к валу 9 элементы 13 поворачиваются относительно осей пальцев

15 и отходят от вала и от внутренней поверхности конической части 2, образуя между ним и конусным делителем 10 автоматически регулируемый зазор.

Крайние положения элементов 13 ограничиваются упорами 14 и валом 9. Ве45 личина кольцевого зазора зависит от частоты вращения и давления, под которым поток частиц материала посту пает в зазор.

С помощью конусного делителя 10

50 производится агломерация поверхностно увлажненных пластификатором частиц при прохождении через кольцевой зазор и подача укрупненных частиц дискретным слоем на шнек 8, где про. исходит окончательное формование (ока

S5 тывание) продукта в гранулы под действием центробежного поля сил тяжести и трения по внутренней поверхносаппаратного транспорта, что снизит примерно в 1,8-3 раза металлоемкость. необходимого для подготовки и грануляции материала оборудования и обеспечивает получение однородной готовой продукции, т.е. увеличивает надежность работы предлагаемого устройства.

Формула изобретения

1. Устройство для подготовки и гранулирования сыпучих материалов, содержащее корпус, расположенный в

Приспособление для загрузки материала 7 встроено в пустотелую цапфу 21, коаксиально установленную в шарнире 5 и состоит иэ шнека 22,установленного в корпусе 23 с бункером 24, и привода 25. Цапфа 21 соединена с корпусом в нижней части установки бил 11.

Устройство работает следующим образом.

Материал (например, сухой сапропель) подается из бункера 24 приспособления для загрузки материала 7 подающим шнеком 22 в нижнюю зону установки бил 11.

Под действием центробежного поля, создаваемого вращением вала 9 с билами ll, частицы материала отбрасываются к стенке нижней цилиндрической части 3 корпуса, где дробятся.

Частицы материала, раздробленные до требуемой фракции потоком воздуха, создаваемым вращающимися билами (вентиляционный эффект) и под действием плоскостей бил 11, перемещаются вверх в зону подачи пластификатора 1зона смешивания ), где поверхность частиц увлажняется пласти;фикатором (вода, пар, навозная жижа и т. д.), подаваемым через отверстия

17. ти цилиндрической части 1 корпуса во время движения по винтовой лопасти шнека 8. Размер гранул зависит от частоты вращения, от количества и величины укрупненных частиц, подаваемых делителем, и от количества подаваемого пластификатора в единицу времени.

Угол наклона корпуса регулируется в зависимости от влажности и свойств загружаемого материала, механизмом поворота, состоящим из винта 6 и шарнира 5.

Готовые гранулы через патрубок 19 разгружаются в последующий аппарат технологической линии.

Установка бил на валу шнека между концевым витком шнека и конусным делителем с разворотом плоскостей бил под углом в валу так, что они образуют винтовую линию, совпадающую по направлению с винтовой линией шнека гранулятора, обеспечивает подготовку загружаемого в устройство сыпучего материала до требуемого гранулометрического состава и подачу его на

Введение пластификатора в верхнюю зону установки бил (зона смешивания), где под действием центробежного поля и вентиляционного эффекта, создаваемого билами, обеспечивает равномерное поверхностное увлажнение частиц материала, способствует их агломерации и последующей обкатке в шнеке.

Наличие механизма поворота корпуса и установка приспособления для загрузки материала в полой цапфе, соединенной с корпусом и установленной в шарнире механизмы поворота, поэ. воляет изменять угол наклона корпуса беэ изменения положения загрузочного устроиства, т.е. не останавливая работу.

Таким образом предлагаемое устройство позволяет отказаться от дробильно-классификационной аппаратуры для подготовки материала и средств меж936981 нем шнек, на валу которого закреплен конусный делитель, и приспособления для загрузки материала и выгрузки готовых гранул, о т л и ч а ю щ е ес я тем, что, с целью повышения надежности работы устройства за счет предварительного дробления материала, оно снабжено билами, шарнирно укрепленными на валу шнека по винтовой линии между концевым витком шнека и конусным делителем, а вал шнека выполнен полым с отверстиями, располо-, женными в верхней части расположения бил.

2. Устройство по и. 1, о т л и ч а ю щ е е с я тем, что, с целью расширения технологических возможностей устройства, оно снабжено механиз- мом поворота корпуса, выполненным в виде шарнирно закрепленного в верхней части корпуса регулировочного винта и шарнира с коаксиально установленной в нем полой цапфой, соединенной с корпусом в нижней части расположения бил, при этом приспособление для загрузки материала расположено в полой цапфе. о

Источники информации, принятые во внимание при экспертизе

1. Кочетков 8.Н. Гранулирование. минеральных удобрений. М., "Химия", 1975, с. 148- 155.

2. Авторское свидетельство СССР

N 670728, кл. Е 21 С 49/00, 1978.

936981

Ц

f5

Составитель E.Ëåáåäåâà

Редактор H.Áîáêîâà Техред А. Ач Корректор Ю.Макаренко

Заказ 4308/8 Тираж 583 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, N-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4