Устройство для разрезания плиток

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОВРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социвлистических

Республик (i<) 93716() (61) Дополнительное к авт. свид-ву— (22) Заявлено 24.07.78 (21) 2647580/29-33 (51) М. Кл

В 28 В 1!/14

Е 04 F 21/00 с присоединением заявок № 2647578/29-33

2647579/29-33 (23) Приоритет

Гесудэретвевей кюмнтет

CCCP ю двлам вэебретений и аткрмтий (53) УДК 666.3. .022.97 (088.8) Опубликовано 23.06.82. Бюллетень № 23

Дата опубликования описания 28.06.82 (72) Авторы изобретения

И. И. Педченко, А.-Р. А. Гаралявич

Кишиневкий политехнический инстит технологический трест «Орггехстрой>,Литовской С о(71) Заявители ва (54) УСТРОЙСТВО ДЛЯ РАЗРЕЗАНИЯ П.ЛИТОК!

Изобретение относится к строительству, а именно, к устройствам для резания и калибровки плиток как в построечных условиях, так и на заводах прн их производстве.

Известен укладчик плиток, в котором машина для укладки изделий имеет сборочный стол, на конце которого смонтирован подвижный укладочный стол с поддоном и толкатель (1).

Однако укладчик, обеспечивает укладку плиток, не обеспечивает их калибровку после резания, что не позволяет автоматизировать процесс резания и калибровки плиток.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для разрезания и калибровки плиток, включающее станину, монтированные на ней соосно транспортеры с упорами и расположенные по ходу технологического процесса механизмы автоматической выдачи плиток, кассеты для плиток, режущие инструменты и механизмы разламывания разрезанных плиток (2).

Однако такое устройство не позволяет калибровку разрезанных плиток, что снижает уровень автоматизации процесса н производительность.

Цель изобретения — расширение технологических возможностей, автоматизация процесса и повышение производительности.

Поставленная цель достигается тем, что устройство для разрезания плиток, содержащее раму, смонтированные на ней два ленточных транспортера с упорами для плиток, магазин-накопитель с механизмом выдачи плиток, механизм разрезки плиток и емкость для получаемых частей, снабжено вертикальными рольгангами, жестко смонтированными над транспортерами вдоль их внутренней стороны и горизонтально подвижными вдоль их наружных сторон, дугообразными ориентирующими пластинами с механизмом их колебания и направляющими, смонтированными на раме с возможностью перемещения поперек транспортеров, причем механизм разрезки плиток состоит из механизма надрезки и механизма разлома, а эти механизмы и дугообразные ориентирующие пластины смонтированы на направляющих по ходу технологического процесса.

При этом вертикальные рольганги могут быть выполнены из смонтированных на оси подложки и ролика, установленного с возможностью вертикального перемещения, при

937160 чем основания ролика и подложки, обращенные друг к другу, выполнены сферическими, а соотношение радиуса сферы ролика к диаметру ролика равно 1,2 — 1,5.

Кроме того, механизм надрезки выполнен в виде Т-образного элемента, на полках которого смонтированы режущие ролики, а стойка Т-образного элемента механизма надрезки состоит из подпружиненного вогнутого стакана, взаимодействующего наружной поверхностью с фиксатором, выполненным с стержнем, размещенным внутри пружины и подвижно закрепленным к направляющей, причем радиус вогнутости стакана равен

0,5 — О,б расстояния между роликами режущего инструмента. Механизм разлома выпол- 1 нен из вертикально подвижной Т-образной планки, на полках которой шарнирно закреплены упорные пластины, и смонтированных под транспортерными лентами гибких роликов, под которыми установлены с возможностью вертикального и горизонтального 0 перемещения поддерживающие ролики, образующие которых расположены под углом, направленным вершиной к гибким роликам, Поддерживающие ролики механизма разлома установлены под углом 25 — 30 к горизонтали, а гибкие ролики выполнены из армированного пружинной сталью короизола. При этом механизм колебания пластин содержит смонтированную на раме с возможностью горизонтального и вертикального перемещения вертикально установленную 0 вилку и зубчатую передачу из пары эксцентриковых колес, прйчем одно колесо установлено на вилке, а другое связано с приводом. Ведомое колесо зубчатой передачи выполнено с эксцентриситетом по продольной оси, соотношение радиуса закругления эксцентрика к радиусу колеса равно 1,10—

1,20, а ведущее колесо — с эксцентриситетом по продольной и поперечным оСям, при этом соотношение радиуса эксцентрика к радиусу колеса, равно 1,05 — 1,15.

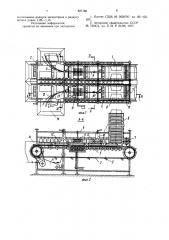

На фиг. 1 показано устройство для разрезания плиток, вид сверху; на фиг. 2— разрез А — А на фиг. 1; на фиг. 3 — разрез

Б — Б на фиг. 1; на фиг. 4 — разрез  — В зонтальные 5 и вертикальные b рольганги, расположенные по ходу технологического процесса, механизмы 7 автоматической выда- чи плиток, кассеты 8 для плиток, перемещаемые по раме 1, направляющие 9, несущие механизм 10 надрезки плиток, и механа фиг. 3; на фиг. 5 — разрез à — Г на фиг. 3; на фиг. 6 — разрез Д вЂ” Д на фиг. 1.; 4 на фиг. 7 — разрез Š— Е на фиг. б; на фиг. 8 — разрез Ж вЂ” Ж на фиг. 1; на фиг. 9 — разрез 3 — 3 на фиг. 8; на фиг. 10— разрез И вЂ” И на фиг. 9; на фиг. 11 — разрез К вЂ” К на фиг. 9.

50 .Устройство содержит раму 1, смонтированные на ней транспортеры 2 с транспор терной лентой и упорами 3; привод 4, горинизм 11 разлома надрезанных плиток, дугообразные ориентирующие пластины 12, механизм 13 их колебания и емкости 14 для получаемых частей. Рольганги 6 выполнены из установленных на планках 15 подложки 16,. ррлика 17, соединенных осью

18, связанной с ползуном 19 и фиксатором

20, а ролик 17 включает корпус 21 с сферической частью 22 и пружину 23. Основание ролика и подложки, обращенные друг к другу, выполнены сферическими, а соотношение радиуса сферы к диаметру ролика равно 1,2 — 1,5. Надрезающий механизм

10 выполнен в виде Т-образного элемента, на полках 24 которого смонтированы режущие ролики 25, а его стойка состоит из вогнутого стакана 26, пружины 27, выполненного с стержнем фиксатора 28 и стопора

29, при этом радиус вогнутости стакана равен 0,5 — 0,6 расстояния между роликами режущего инструмента. Разламывающий механизм 11 содержит Т-образную планку 30, шарнирно закрепленные пластины 31, ползуны 32 и 33, фиксаторы. 34 и 35, выполненные из короизола гибкие ролики 36, армированные пружинной сталью 37, смонтированные на каркасе 38 транспортеров

2, поддержицающие ролики 39, смонтированные на осях 40 и стойке 41 и размещенные на Э-образном каркасе 42, выполненным с вилкой 43 и перемещаемым вертикально и горизонтально механизмом, выполненным в виде шарнирно установленного на упоре 44 двуплечего рычага 45, одно плечо которого шарнирно соединено с вилкой 43, а на другом установлена опорная площадка 46, при этом рычаг выполнен с пазом 47, обеспечивающим горизонтальное перемещение поддерживающим роликам 39, установленным под углом 25 — 30 к горизонтали. Механизм

13 колебания пластин содержит подпружиненный к планке 48 ползун 49 с фиксатором

50, при этом планка 48 выполнена с пазом

51, для горизонтального перемещения ползуна 49, несущего подпружиненную к раме

1 вилку 52 и смонтированное на ней эксцентричное зубчатое колесо 53, взаимодействующее с эксцентричным зубчатым колесом 54, насаженным на вал 55 привода 4, при этом ведомое зубчатое колесо выполнено с эксцентриситетом по продольной оси с соотношением радиуса закругления эксцентрика к радиусу колеса, равным 1,10 — 1,12, а ведущее зубчатое колесо выполнено с эксцентриситетом по продольной и поперечной осям, при этом соотношение радиуса эксцентрика к радиусу колеса равно 1,05 — 1,15.

Устройство работает следующим образом.

В кассеты 8 загружают плитки, настраивают механизмы 7 автоматической выдачи плиток, затем (с учетом размера плиток) устанавливают наружные вертикальные роль- . ганги б и закрепляют плитки фиксаторами

20. Включением привода 4 приводят в дви937160 жение ленточные транспортеры 2 с упорами 3 и механизмы 7 автоматической выдачи плиток, которые выдают и транспортируют плитки сначала под механизм 10 надрезки, при этом рольганги 6 посредством зазора между роликом и подложкой фиксируют плитки с боков, а затем после надрезки верхнего слоя плитку транспортируют под шарнирно подвешенные пластины 31 на гибкие ролики 36. Приложив усилие на опорную площадку 46, оператор, посредством рычага 45 через упор 44, стойку 41 и вилку

43, каркаса 42 и поддерживающих роликов

39, смонтированных на осях 40, прижимает гибкие ролики 36 к транспортерной ленте транспортера 2, а последняя поднимает глитку под пластины 31 и разламывает ее. Затем разделенные куски плитки посредством дугообразных ориентирующих пластин 12 и механизма 13 их колебания, соединенного с приводом 4 через вертикально установленную вилку 52, эксцентричные зубчатые колеса

53 и 54 и вал 55 (как в плоскости транспортера, так и по направлению механизма

11), подают в емкость 14. После этого куски плиток сортируют по размерам, затаривают и отправляют по месту потребления, и так повторяют необходимое количество раз.

Устройство обеспечивает полную автоматизацию процесса выдачи, подачи, резания и сортировки плиток, что позволяет повысить его производительность.

Формула изобретения

1. Устройство для разрезания плиток, содержащее раму, смонтированные на ней два ленточных транспортера с упорами для плиток и двигателями, магазин-накопитель с механизмом выдачи плиток, механизм разрезки плиток и емкость для получаемых частей, отличающееся тем, что, с целью расширения технологических возможностей, автоматизации процесса и повышения производительности, оно снабжено вертикальными рольгангами, жестко смонтированными над транспортерами вдоль их внутренней стороны и горизонтально подвижными вдоль их наружных сторон, дугообразными ориентирующими пластинами с механизмом их колебания и направляющими, смонтированными на раме с возможностью перемещения поперек траыспортеров, причем механизм разрезки плиток состоит из механизма надрезки и механизма разлома, при этом эти механизмы и дугообразные ориентирующие пластины смонтированы на,направляющих по ходу технологического процесса.

2. Устройство по п. 1, отличающееся тем, что вертикальные рольганги выполнены из смонтированных на оси подложки и розо

35 низма разлома установлены под углом 25—

30 к горизонтали.

10. Устройство по пп. 1 и 4, отличающееся тем, что гибкие ролики выполнены

45 из армированного короизола.

11. Устройство по пп. 1, 4 и 10, отличающееся тем, что гибкие ролики армированы пружинной сталью.

5

15 го г5 лика, установленного с возможностью вертикального перемещения, причем основания ролика и подложки, обращенные друг к другу, выполнены сферическими.

3. Устройство по п. 1, отличающееся тем, что механизм надрезки выполнен в виде

Т-образного элемента, на полках которого смонтированы режущие ролики.

4. Устройство по п. 1, отличающееся тем, что механизм разлома выполнен из вертикально подвижной Т-образной планки, на полках которой шарнирно закреплены упорные пластины; и смонтированных под транспортными лентами гибких роликов, под которыми установлены с возможностью вертикального и горизонтального перемещения поддерживающие ролики, образующие которых расположены под углом, направленным вершиной к гибким роликам.

5. Устройство по п. 1, отличающееся тем, что механизм колебания пластин содержит смонтированную на раме с возможностью горизонтального и вертикального перемещения вертикально установленную вилку и зубчатую передачу из пары эксцентриковых колес, причем одно колесо установлено на вилке, а другое связано с приводом.

6. Устройство по пп. 1 и 2, отличающееся тем, что соотношение радиуса сферы ролика к диаметру ролика равно 1,2 — 1,5.

7. Устройство по пп. 1 и 3, отличающееся тем, что стойка Т-образного элемента механизма надрезки состоит из подпружиненного вогнутого стакана, взаимодействующего наружной поверхностью с фиксатором, выполненным с стержнем, размещенным внутри пружины и подвижно закрепленным к направляющей.

8. Устройство по пп. 1, 3 и 7, отличающееся тем, что радиус вогнутости стакана равен 0,5 — 0,6 расстояния между роликами режущего инструмента.

9. Устройство по пп. 1 и 4, отличающееся тем, что поддерживающие ролики меха12. Устройство по пп. 1 и 5, отличающееся тем, что ведомое колесо зубчатой передачи выполнено с эксцентриситетом по продольной оси, при этом соотношение радиуса закругления эксцентрика к радиусу колеса равно 1,10 — 1,20.

13. Устройство по пп. 1 и 5, отличающееся тем, что ведущее колесо зубчатой передачи выполнено с эксцентриситетом по продольной и поперечным осям, при этом

937160

Фиг.1 соотношение радиуса эксцентрика к радиусу колеса равно 1,05 — 1,15.

Источники информации, принятые во внимание при экспертизе

1. Патент США № 3626797, кл. 83 — 62, 1971.

2. Авторское свидетельство СССР № 732474, кл. Е 04 P 21/00, 1977.

937160 к-к

Составитель А, Потапова

Редактор О. Юрковецкая Техред А. Бойкас Корректор М. Демчик

Заказ 4331/17 Тираж 6114 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Филиал ППП сПатент», г. Ужгород, ул. Проектная, 4