Устройство для непрерывного изготовления вспененного материала

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ < 937197

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнит льное к авт. свид-ву— (22) Заявлено 25.12.80 (21) 3223979/23-05 (51) М. Кл.з

В 29 Э,27/00 с присоединением заявки №вЂ”

Гасударственные кемитет (23) Приоритет—

СССР

Опубликовано 23.06.82. Бюллетень № 23

Дата опубликования описания 23.06.82 (53) УДК 678.057..9 (088.8) по делам кзебретеннй к открытий

И. Н. Тарасов, В. М. Карловский, Б. Г. Кунин и Л Н. Рыбников (72) Авторы изобретения

Производственное объединение синтетических отделочных и изоляционных строительных материалов «Мосстройплаетмасс» (71) Заявитель (54) УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ

ВСПЕНЕННОГО МАТЕРИАЛА

Изобретение относится к переработке вспененного полистирола и может быть использовано во многих отраслях промышленности. . Известно устройство для изготовления вспененных материалов, содержащее загрузочный бункер, формующую камеру и толкающий механизм (1).

К недостаткам этого устройства относятся невысокие производительность и качество формуемых материалов.

Наиболее близким к предлагаемому является устройство для непрерывного изготовления вспененного материала, содержащее загрузочный бункер, камеру формования, средства подачи охлаждающей среды, перфорированНый рабочий поршень и средства подачи теплоносителя (2) .

К недостаткам этого устройства относится невысокая производительность из-за неэффективной загрузки гранул воздухом и недостаточного охлаждения материала.

Загрузка воздухом очень легких, находящихся во взвешенном состоянии гранул пенонолистирола практически в замкнутый объем формующего канала и где практически отверстия для выхода воздуха в момент

2 загрузки гранул могут быть частично или полностью ими закупорены, не может обеспечить быстрой загрузки гранул и в достаточном их объеме для осуществления работы проталкивающего материал поршня с большой частотой циклов и соответственно увеличения производительности установки.

Охлаждение готового продукта в известном устройстве также не эффективно, так как не осуществляется принудительный от10 бор излишков теплоносителя в формующем канале. Материал здесь охлаждается через рубашку жидкостью, а излишки теплоносителя остаются надолго внутри материала, что также является существенным фактором, ограничивающим скорость прохода материа15 ла и производительность установки.

Цель изобретения — повышение производительности устройства и качества формуемого материала.

Указанная цель достигается тем, что

20 устройство для непрерывного изготовления вспененного материала, содержащее загрузочный бункер, камеру формования, средства подачи охлаждающей среды, перфорированный рабочий поршень и средства подачи теплоносителя, снабжено установленным своего движения досылает гранулы в зону загрузки и перекрывает загрузочное окно.

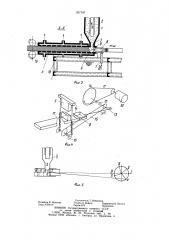

Рабочий поршень начинает движение одновременно со вспомогательным поршнем, перемещаясь в начале несколько назад, положение 1, затем вперед, последовательно занимая положения II, III u IV и при обратном ходе рабочий поршень занимает положение V и О.

Загрузочное окно перекрыто вспомогательным поршнем до момента прохождения рабочим поршнем положения I I I, затем вспомогательный поршень осуществляет быстрый подъем до положения V. Цикл повторяется.

В момент обратного хода рабочего поршня из положения IV до положения О в зоне загрузки образуется разреженное простпанство, куда засасываются гранулы. Профиль кулачков 16 выполнен таким образом, что загрузочное окно остается перекрытым на !

/6 — 1/7 часть цикла, остальное время оно свободно для загрузки.

Материал, перемещаясь по камере формования, проходит вакуум-камеру 18, соединенную с камерой формования перфорированной стенкой 5, где интенсивно охлаждается за счет отбора теплоносителя из материала вакуумом.

На выходе из формующей камеры охлажденный материал проходит между приводными валками 19, регулируя частоту вращения которых (в сторону уменьшения их линейной скорости относительно скорости перемещения материала), регулируется желаемая плотность готового продукта.

Затем материал проходит операции отделки (шлифования, обрезки и т. д.).

Подача максимально вспененного исходного материала и теплоносителя малыми дозами с большой частотой циклов (250—

500 в мин) дает возможность регулировать соотношение того и другого, уменьшает распорные усилия в формующей камере, а перемещение материала с той же частотой циклов обеспечивает однородность готового продукта.

За счет прогрева материала малыми порциями, отсутствия излишков теплоносителя и процесса вакуумированив, улучшается режим охлаждения, сокращается время, необходимое для снижения температуры материала в формующей камере и, как следствие, сокращается длина зоны охлаждения, уменьшается общий габарит установки по сравнению с известными, примерно в 2 — 3

Формула изобретения

937197 в за грузочном бункере вспомогательным поршнем, связанным с рабочим поршнем общим приводом со смещением хода относительно друг друга, а камера формования снабжена концентрично расположенной ей вакуум-камерой, причем стенка камеры формования, прилежащая к вакуум-камере, выполнена перфорированной.

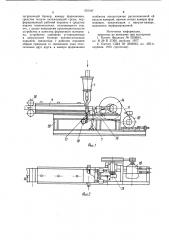

На фиг. 1 изображено устройство, общий вид; на фиг. 2 — то же, вид сверху; на фиг. 3 — разрез А-А на фиг. 2; на фиг. 4— кинематическая связь между рабочим и вспомогательным поршнями; на фиг. 5 взаимоположения работы вспомогательного и рабочего поршней, где Π— V различные положения поршней во время цикла.

Устройство включает загрузочный бункер 1 со вспомогательным поршнем 2, загрузочное окно 3, камеру 4 формования с перфорированной стенкой 5 и зоной 6 загрузки, трубопровод 7 подачи теплоносителя, соединенный с рабочим поршнем 8 с перфорированной стенкой 9. Привод рабочего поршня осуществляется от электродвигателя 10 через клино-ременную передачу 11, приводной вал 12 и эксцентрик 13.

11а приводном валу установлен маховик 14, служащи и одновременно шкивом клиноременной передачи.

Привод вспомогательного поршня осуществляется через цепную передачу 15, кулачки 16 и толкатели 17. Концентрично камере 4 формования расположена вакуумкамера 18. Сформованный материал отбирается валками 19. Устройство смонтировано на раме 20.

Устройство работает следующим образом

Максимально вспененные гранулы подаются в загрузочный бункер 1, из которого порциями вспомогательным поршнем 2 пере35 мещаются через загрузочное окно 3 в зону 6 загрузки камеры 4 формования. Одновременно через трубопровод 7 подачи теплоносителя, имеющий золотник (не показан), и затем через перфорированную стенку 9 рабочего 40 поршня 8 в зону загрузки подается порция теплоносителя, например пара с температурой 110 — 150 С в зависимости от вида сырья.

В этой зоне происходит разогрев порции материала, размягчение гранул без их вспе45 нивания.

Затем эта порция перемещается рабочим пор|пнем по формующей камере и подпрессовывается под давлением 0,5 — 2 кг/см 2 (тоже в зависимости от вида сырья) к основной массе ранее сформированного ма- 50 териала.

Кинематическая взаимосвязь рабочего и вспомогательного поршней осуществляется следующим образом (фиг. 5).

В исходном положении вспомогательный поршень находится в положении V, рабочий поршень — в положении О. В это время гранулы заполняют пространство под вспомогательным поршнем, который с началом раза. Высвобождаются производственные площади. Значительно улучшаются и физикомеханические показатели готового материала.

Устройство для непрерывного изготовления вспененного материала, содержащее

937197

- Фиг.2 загрузочный бункер, камеру формования, средства подачи охлаждающей среды, перфорированный рабочий поршень и средства подачи теплоносителя, отличающееся тем, что, с целью повышения производительности устройства и качества формуемого материала, устройство снабжено установленным в загрузочном бункере вспомогательным поршнем, связанным с рабочим поршнем общим приводом со смещением хода относительно друг друга, а камера формования снабжена концентрично расположенной ей вакуум-камерой, причем стенка камеры формования, прилежащая к вакуум-камере, выполнена перфорированной.

5 Источники информации, принятые во внимание при экспертизе

1. Патент Франции № 2328561, кл. В 29 D 27/00, опублик. 1977.

2. Патент США № 3545042, кл. 425-4, опублик. 1970 (прототип).

937197

Составитель Т. Небытова

Релактор В. Иванова Тех ред А. Бойкас Корректор В. Бутяга

Заказ 4334/19 Тираж 679 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 13035, Москва, K — 35, Раушская наб., д. 4/5

Филиал ППП <Патент», г. Ужгород, ул. Проектная, 4