Способ автоматического управления процессом пластикации при изготовлении изделий из пластмасс методом литья под давлением

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

Гесударстаеннмй камнтет

СССР по делам нзабретеннй н аткрмтнй (72) Автор изобретения

A. И. Кричевер

Центральное проектно-конструкторское бюро кузнечно-прессового машиностроения (71) Заявитель (54) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ

ПЛАСТИКАЦИИ ПРИ ИЗГОТОВЛЕНИИ ИЗДЕЛИИ

ИЗ ПЛАСТМАСС МЕТОДОМ ЛИТЬЯ ПОД ДАВЛЕНИЕМ.

Изобретение относится к химическому машиностроению в части переработки пластмасс методом литья под давлением и может быть использовано при управлении процессом пластикации при изготовлении изделий из пластмасс методом литья под давлением.

Известен способ автоматического управления процессом пластикации, заключающийся в регулировании давления и скорости пластикации в зависимости от величины крутящего момента, возникающего на червяке в процессе пластикации расплава (1).

Этот способ автоматического управления процессом пластикации имеет ряд недостатков. Во-первых, на величине крутящего момента, возникаюшего на червяке при его вращении, сказывается сопротивление всего объема материала, находящегося в цилиндре в различных состояниях — от твердого до вязкотекучего. Это обстоятельство не позволяет с достаточной точностью контролировать по величине крутяшего момента вязкость пластицируемого расплава. Во-вторых, изменение вязкости расплава на 10О/О вызывает изменение крутящего момента на червяке на 1О/о. Это обстоятельство требует использования высокоточной аппаратуры.

Наиболее близким к изобретению по технической сущности является способ автоматического управления процессом пластикации при изготовлении под давлением изделий из пластмасс методом литья под

5 давлением, заключающийся в изменении давления и скорости пластикации.

Согласно известному. способу изменение давления и скорости пластикации происходит в зависимости от величины рассогласования между действительным .и заданным положениями червяка в «момент открытия сопла», т. е. в начальный момент перемешения фронта расплава из сопла в полость формы (2) .

Однако известный способ автоматического регулирования имеет ограниченные возможности.

Для его реализации требуется сопло, открытие которого происходит при строго регламентированном усилии, что приводит к существенному усложнению конструкции.

А также использование способа возможно только в том случае, если площадь поперечного сечения сопла превышает площадь поперечного сечения литниковой втулки и литниковой системы формы, что резко

937201 ограничивает номенклатуру отливаемых изделий.

Цель изобретения — повышение качества отливаемых. изделий за счет обеспечения стабилизации их массы.

Указанная цель достигается тем, что согласно способу автоматического управления процессом пластикации при изготовлении изделий из пластмасс методом литья под давлением, заключающемуся в изменении давления и скорости пластикации, 1О осуществляют кратковременное сжатие пластицированного расплава с заданной величиной давления на расплав, измеряют вели-. чину пути, пройденного червяком за время указанного кратновременного сжатия рас-, плава, и в зависимости от упомянутой ве- is личины пути устанавливают давление и скорость пластикации для следующего цикла литья.

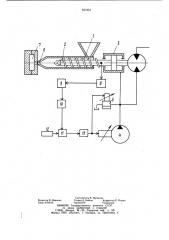

На чертеже показана блок-схема устройства, реализующего предлагаемый способ.

Способ автоматического управления процессом пластикации при изготовлении изделий из пластмасс методом литья под давлением осуществляется следующим образом.

В передней части цилиндра 1 пластикации перед червяком 2 в процессе пластика- 2s ции накапливается расплав, подготовленный к впрыску в полость формы. Перед началом впрыска в гидроцилиндр 3 впрыска насосом 4 в течение короткого заданного промежутка времени подается рабочая жидкость под пробным давлением, определяемым на- Зо стройкой клапана 5. Клапан 5 настраивается таким образом, чтобы усилие, создаваемое в поршневой полости гидроцилиндра 3 впрыска не превышало сопротивления сопла 6, т. е. таким образом, чтобы не произошло вытекание расплава из сопла 6 в полость формы 7. Усилие, созданное в гидроцилиндре 3 впрыска, перемещает червяк 2 по направлению к соплу на некоторую величину пути, характеризующую величину объемного сжатия накопленной дозы расплава. Путь, 40 пройденный червяком 2, контролируется датчиком 8 линейного перемещения, сигнал с выхода которого поступает на вход арифметического блока 9, на выходе которого вырабатывается сигнал, пропорциональный 45 величине объемного сжатия расплава. Этот сигнал поступает на вход блока 10, преобразующего входной сигнал в сигнал, пропорциональный вязкости накопленного расплава, т, е. блок 10 определяет вязкость расплава в функции его объемного сжатия. 5О

Выходной сигнал блока 10 поступает на первый вход блока 11 сравнения, на второй вход которого поступает сигнал от задатчика 12 вязкости. Блок 11 сравнения определяет величину. и знак рассогласования между сигналами, поступающими на его

55 входы. Сигнал с выхода блока 11 сравнения

4 поступает на вход логического блока 13, который определяет величины давления и скорости пластикации для следующего цикла литья, откорректированные в соответствии с величиной и знаком сигнала рассогласования, выработанного блоком 11 сравнения.

Вычисленные значения давления и скорости пластикации являются оптимальными для перерабатываемого материала, т. е. должны обеспечить вязкость пластицируемого расплава, соответствующего заданной задатчиком 12 вязкости.

Сигнал на выходе логического блока 13 является управляющим для исполнительных механизмов — дистанционного управления производительностью насоса 4 и дистанционного управления давлением клапана 5.

Экспериментальная проверка предлагаемого способа автоматического управления процессом пластикации, проведенная на опытном образце литьевой машины с программным управлением, усилием 50 тс показала, что при сжатии расплава в течение

5 с при удельном давлении 8 кгс/см2 фиксировались колебания вязкости в пределах

17 /р. Регулирование по предлагаемому способу давления и скорости пластикации уменьшило колебания вязкости расплава в пределах 0,8 /р, что в свою очередь обеспечило стабильное изготовление изделий, колебание массы которых не превышало О,ЗО/0.

Таким образом, использование предлагаемого способа обеспечивает повышение качества отливаемых изделий за счет обеспечения стабилизации их массы.

Формула изобретения

Способ автоматического управления процессом пластикации при изготовлении изделий из пластмасс методом литья под давлением, заключающийся в изменении давления и скорости пластикации, отличающийся тем, что, с целью повышения качества отливаемых изделий за счет обеспечения стабилизации их массы, осуществляют кратковременное сжатие пластицированного расплава с заданной величиной давления на расплав, измеряют величину пути, пройденного червяком за время кратковременного сжатия расплава, и в зависимости от упомянутой величины пути устанавливают давление и скорость пластикации для следующего цикла литья.

Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ № 2544681, кл. В 29 F 1/06, опублик. 1977.

2. Авторское свидетельство СССР .по заявке № 2860674/23-05, кл. В 29 F 1/00, 1979 (прототип).

937201

Редактор В. Иванова

Заказ 4334/19

Составитель В. Шувалов

Техред A. Бойкас Корректор Е. Рошко

Тираж 679 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4