Каменное литье

Иллюстрации

Показать всеРеферат

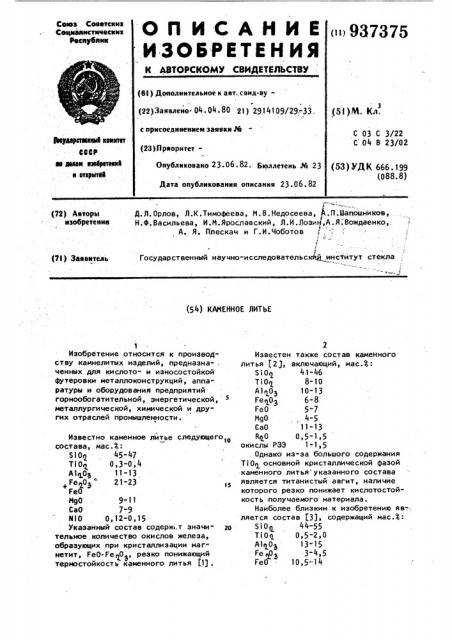

ОП ИСАНИЕ

ИЗОБУЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советеиих

Сецмемнетнчееннх

Реемубямк 937375 (61) Дополнительное к авт. свнд-ву(22) Заявлено 04. 04. 80 21) 2914109/29-.33, (5E)IVl. Кл.

С 03 С 3/22

С 04 В 23/02 (53) УДК 666.1.99 (088. 8) с присоединением заявки 1тт

9еудлуапеквй кемятет

CCCP ае делам яаееретве1 в етарытвй (23)ПряорнтетОпубликовано 23.06.82. Бюллетень Ю 23

Дата опубликования описания 23.06.82

Д.Л.Орлов, Л.К.Тимофеева, И.В.Недосеева, A,Ï.Øàïîøíèêîâ, Н.Ф.Васильева, И.И.Ярославский, Л.И.Лозин,А.Я.Вождаенко,;

А. Я. Плескач и Г.И.Чоботов (Д

1 ь

Государственный научно-исследовательск/щ институт стекла (72) Авторы нзобретенна (71) Заявитель (54) КАМЕННОЕ ЛИТЬЕ

Изобретение относится к производству камнелитых изделий, предназна- . ченных для кислото- и износостойкой футеровки металлоконструкций, аппаратуры и оборудования предприятий горнообогатительной, энергетической, металлургической, химической и других отраслей промышленности.

Известно. каменное лйтье следующего,о состава, мас.Ф:

5i О 45-47

Т10 0,3-0,4

А1 0В 11-13

+Fe 03 21 23

FeO

М90 9-11

СаО 7-9

Nl0 0,12-0,15

Указанный состав содерж .т значи- ро тельное количество окислов железа, образующих при кристаллизации магнетит, FeO.Fe O>, резко понижающий термостойкость каменного литья (1), 2

Известен также состав каменного литья (21, включающий, мас ° 3:

S i О 41-46

Т10о 8-10

A l 03 10-13

Fe F03 6-8

Fe0 . 5 7

Ng0 4-5

СаО 11-13

В О 0,5-1,5 окислы РЗЭ 1-1,5

Однако из-за большого содержания

Ti0@ основной кристаллической фазой каменного литья указанного состава является титанистый авгит, наличие которого резко понижает кислотостойкость получаемого материала.

Наиболее близким к изобретению является состав (3), содержащий мас.Ф:

S i О 44-55

T i 0 0,5-2,0

А1,0, 13-15

Ре 1 3-4,5

Fe0 10,5-14

МпО О, l-О,5

М90 6,0-8) 5

СаО 7-11

NagO к О 0,5-1,0

Сг О 0,5-1, О

51С 0,5-2,0

Я 0,1-0,5

Однако каменное литье указанно состава не обладает достаточной ме нической прочностью, так как матер ал поризованный (Ьс® 150 МПа).

Цель изобретения - .повышение ки лотостойкости, износостойкости и т мостой кости .

Указанная цель достигается тем, что каменное литье, включающее Sf0

Т! О, А1 0, Fe 0, FeO, МпО, И90, Ca 0 Na О, К О, C F03 coaep T y.. занные компоненты в следующем кол честве, мас.В:

S f о 47-55

Тi O(2 . О t5-2

А1@Og . 13,5" 17.:

Fe пОЗ 0,5-6 3

Fe0 1-9 5

МпО 0,1-0 5

Mg0 5-10

СаО 8-18 йа ОО 1 "2 5. к о 0,5-1,0

Сr903 0,5-2 5 при этом отношение FeO к FegO> 1, Данный состав обеспечивает дос ние цели в силу особенностей проц кристаллизации, обусловливаемых и делами содержащихся в нем коипоне

Наличие окислов железа в колич вах, определяемых отношением Fe0: равным 1,5-2,0-,обусловливает выде ние начальной кристаллической фаз магнетита /FeO ЕЛО /, инициирующ процесс образования основной крис лической фазы материала " твердых растворов на основе пироксена. Ук занное соотношение ГеО к Fe O cn собствует образованию мелкодиспер ных кристаллически образований м нетита (0,3-1 мкм) при пониженн содержании этой фазы, что способс вует повышению термостойкости мат риала. Для увеличения скорости об ной кристаллизации вводятся добав

Cr O>, увеличивающие Гколичество н чальной кристаллической фазы благ ря образованию;хромшпинелидов, (И

Fe)(Cr,. А1) 0 .

Остаточное количество РеО, не шедшее в магнетит, участвует в об.937375, 4 зовании твердых растворов на основе пироксена, Приведенное соотношение 510, А1,0, MgO и СаО обеспечивает максимально

S возможное выделение твердых растворов на основе пироксена, при этом алюминатная составляющая входит в структуру пироксена в виде молекулы

Чермака, Ме(А1, Fe) 510>, где Ме"Са - М9 +, Fe ++

8ведение в состав 1,5-2,5 мас.3

МапО, 0,5-1 мас.Ж К О и 0,1-0,5 мас.Ф

NnO способствует улучшению технолоергических свойств: понижает температуру плавки и снижает вязкость при выработке. Именно в указанных пределах содержания этих компонентов улучшаются технологические параметры получения петрургических расплаC вов и не понижается их кристаллизационная способность.

Такое количество щелочных окислов и ИпО обеспечивает сохранение в материале остаточной стеклофазы в пре $. делах 10-153, что обеспечивает повышение предела прочности при сжатии до 350-500 ИПа. Остаточная стеклофа: за обогащена 510, благодаря чему достигаются высокие показатели каменного .литья по кислотостойкости.

Повышенное содержание основной кристаллической фазы - твердых растворов на основе пироксена (85-903), т„же обеспечивает материалу комплекс повышенный эксплуатационных свойств: ре». Предел прочности

3S нтов.: при сжатии 350-500 ИПа ермостойкость 490-800оС

Fef Кислотостойле- кость, е ®

97э3 99в9

Микротвердость 0,890-0,96х . ч х10 Экгс/м

Определение свойств проводилось в соответствии с требованиями ГОСТов: износостойкости - ГОСТ 6787 - 53; преде $. ла прочности при сжатии - ГОСТ 4071-69; . термостойкости - ГОСТ 11103-64; химической устойчивости - ГОСТ 473.1-72.

Химические составы каменного литья и основные технологические параметры его производства поивеаены в табл.1. ем- Свойства каменного литья йриведены в табл.2. а- В качестве сырья для получения каода- менного литья указанных 1-6 составов

g, $$ можно использовать1магматические из" верженные горные породы - диабаз. баво- залы, горнблендит,. пироксеновый ) ра- порфирит, шлаки, золы или шихту на

5 937375 " 6 основе песка, глины и доломита. Зля комендоеать его для применения в кавведения каталитической добавки Сп10 честве футеровки металлоконструкций, целесообразно применять хромит., оборудования и сооружений различных

8ысокие показатели кислото- и из- предприятий многих отраслей промыаносостойкости (микротвердости) камен- з ленности в целях защиты металла от ного литья укаэанных составов в соче- действия агрессивных и абразивных танин с повышенной термостойкостью и сред в условиях температурных перепамеханической прочностью позволяют ре-. Aoa.

Таблица 1

50,70 50,00

48,00

47,00

52.3

55,00

S1+

2,0

1 5

1,4

0 5

2,00

1,22

13 34

14,00

14, 15

13 50

13 7

17,00

0 5

4,20

4,19

6,3.3.5

3 10

Ге о, 6,45

7,00

1,00

8,00

5 34

9в50

Fe0

0,47

0,24

0,20

О., 50

0,10

0,20

МпО

10,00

10-. 90

7э15

7,6

9,00

5е25

MgO

8,00

СаО

10,00

14,79

18, 00

13 59

1,85

1 96

l,65 " 1,00

2,21

2>5

Ма О

0>75

0,50

0,55

0 7

1ВО

0,50

2,50

1,60

l,96

0 55

0>50

0,50

Сг 03

Fe0 е 0

1,54

2,0

1,7

1,95

1,5

2,0

1430"

1450

1450- . 14001500 1 430 14201450

1420

1500"

1530

1200- - 11901250 1220.1 2601300

11 801210

1190"

1230

11801230

Максимальная температура кри сталли зации,оС

Температура плавления шихты,oC

Температурный интервал выработки расплава,oC

830-870 830-870 830-870 900-950 820-850 820-870

937375

Таблица 2

Составы

Кислотостойкость в юю Ееюеюеююю

203-ной H S0 Ф

НС1, Ф

Термостойкость,еС

Предел прочности при сжатии, ИПа

Иикротвердост ь, Нх10 кгс/м ю ва ав ав е» е ав вв е авве ва ° в ее а ю вв вв е

800+10

470 10

630+15

680210

890

350-360 99 3 99э7

480-500 97,3 99,3

390-410 98,7 . 99,5

420- 440 99)9 99в9

960

920

930 с

950

4901 10

480-500 98,9 99э2

407-415 99 46 99,8, 800+10

910

Формула изобретения

47-55

0,5 "2э9

13,5-17,0

05-63;

О, l-Оэ5

Составитель И.Иноземцева

Редактор Н.Джуган Техред С. Иигунова Корректор Г Огар е е w ° ю ююеева»

Заказ 4362/27 Тираж 508 Подписное

ВНИИПИ Государственного комитета СССР ло делам изобретений и открытий

113035, Иосква, Ж"35, Рауаская наб., д.4/5 ю ю в ею ееюав ююеюю

Филиал ППП "Патент",.r.Óæãîðîä, ул;Проектная, 4 ав а еюввюе вю авюваю авю в юеюе ее ее а а еав юваавюююю

Каменное литье, включающее S10g, Т10, A1 0, Fe O, FeO, NO, ИЯО, .Сао, На о, К О, Сг о, о т л и ч аю щ е е с я тйм, что, с целью позы- фф аения кислотостойкости, износостой" кости и термостойкости,,оно содержит указанные компоненты в следующем количестве, мас.3:

SiOg

Т1О

А1 О

Fe@0y

Fe0

Ипо

t1gO 5 >0" 10,0

СаО 8,0-18,0

NagO к о 0 «5вв110

Сг о 0,5-2э5 при этом отнощение Fe0 к Fe Op равно

1 5-2,0.

Йсточники информации принятые во внимание при экспертизе

1. Авторское свидетельство СССР

11 386859, кл. C 03 C 3/22, 1971.

2. Авторское свидетельство СССР

М 423641, кл. С 03 С 3/22, 1972.

3. Авторское свидетельство СССР по заявке Й 2722750/29-33, кл. С 03 С 3/22, 1979 (прототип).