Механизм торможения зажимных челноков ткацкого станка

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

АНИЕ (11) К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 24.06.79 (21) 2842623/28-12 с присоединением заявки №вЂ” (23) Приоритет— (51) М.К .

Р 03 D 47/24

Гееударетвеиимй камитет

СССР (53) УДК 677.054..27 (088.8) Опубликовано 23.06.82. Бюллетень № 23

Дата опубликования описания 28.06.82

Ilo делам изобретеиий и вткрмтий (72) Авторы изобретения

А. Д. Богза, М. А. Москалев

Московский ордена Трудового текстильный инс (71) Заявитель (54) МЕХАНИЗМ ТОРМ05КЕНИЯ ЗАЖИМНЫХ ЧЕЛНОКОВ

ТКАЦКОГО СТАНКА

Изобретение относится к текстильному машиностроению и касается механизмов торможения зажимных челноков ткацкого станка.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является механизм торможения зажимных челноков ткацкого станка, содержащий смонтированные в корпусе по крайней мере две тормозные пластины, рабочие поверхности которых имеют покрытие из полимера и обращены одна к другой для контактирования с зажимными челноками, причем тормозные пластины выполнены из текстолита (1) .

Недостатком известного механизма является быстрый износ тормозных пластин верхних и нижнего тормозов, непосредственно контактирующих с движущимися челноками и уменьшающих (гасящих) их кинетическую энергию за счет трения до нуля.

Вследствие быстрого износа тормозных пластин из-за значительной инерционной силы движущегося челнока и недостаточной износостойкости текстолита в данном узле в ткацких производствах шерстяной, шелковой, хлопчатобумажной, льняной промышленности, а также в стеклоткачестве, где используются отечественные станки СТБ и

«Зульцер» (Швейцария), наблюдаются прос5 тои станков при регулировке механизма торможения прокладчиков утка и замене изношенных пластин. Вследствие непрямолинейности (изгибов, искривлений) тормозных пластин «пятно» контакта с прокладчиком обеспечивается только частью рабочей поверх10 ности. Недостаточно надежное торможение или излом фрикционных пластин из-за их значительного износа влечет за собой удары челнока о возвратчик, что уменьшает срок службы челнока.

Вследствие наличия на рабочих поверхностях текстолитовых пластин макрочастиц в виде неровностей и т. п., образующихся после обработки пластин на механических станках (фрезерных и др.), наблюдается интенсивный износ рабочих поверх20 ностей челнока. Суммарная величина его достигает 0,8 — 0,9 мм. Это вызывает дополнительную необходимость регулировки механизма торможения, что усложняется наличием на станке 13 — 17 челноков.

937560

Целью изобретения является повышение срока службы тормозных пластин, а значит и всего механизма торможения.

Указанная цель достигается тем, что в механизме торможения зажимных челноков ткацкого станка содержащем смонтированные в корпусе, по крайней мере, две тормозные пластины, рабочие поверхности которых имеют покрытие из полимера и обращены одна к другой для контактирования с зажимными челноками, каждая тормозная пластина имеет размещенную под слоем полимера металлическую подложку с модулем упругости не менее 1,5 10 кг/см и теплопроводностью не менее 40 ккалм ч С, при этом покрытия выполнены из неармированного полимера с толщиной не более 1/2 толщины металлической подложки.

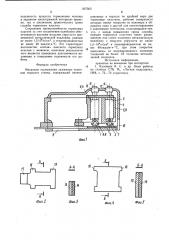

На фиг. 1 изображен механизм торможения челноков; на фиг. 2 — пластина переднего верхнего тормоза, вид сверху; на фиг. 3 — разрез А — А на фиг. 2; на фиг. 4пластина заднего верхнего тормоза, вид сверху; на фиг. 5 — разрез Б — Б на фиг. 4; на фиг. 6 — пластина нижнего тормоза, вид сверху; на фиг. 7 — разрез  — В на фиг. 6.

Механизм торможения зажимных челноков содержит верхние передний 1 и задний

2 тормоза и нижний тормоз 3, Устройство тормозов 1 и 2 аналогично. Каждый из них состоит из корпуса 4 с перемещающейся в вертикальной плоскости головкой 5 (элементы кинематической передачи на черте-. же не показаны). Корпус переднего тормоза

1 снабжен в нижней верхней части тормозной пластины 6, а заднего тормоза— верхней пластиной 7. Под пластинами установлены резиновые амортизаторы 8. Нижний тормоз 3 содержит установочную плиту 9 с закрепленной в ней тормозной пластиной 10. Рабочие поверхности верхних и нижних тормозных пластин обращены одна к другой для контактирования с зажимными челноками.

Для регулировки тормозов 1 и 2 относительно нижнего тормоза 3 служит винт 11, контактирующий с неподвижной установленной в корпусе 4 гайкой 12.

Тормозные пластины 6, 7 и 10 состоят из металлической подложки 13 и слоя износостойкого неармированного полимера 14, являющегося рабочей поверхностью пластин. Толщина слоя полимера в целях обеспечения благоприятного теплоотвода и длительной работоспособности составляет не более 1/2 толщины металлической подложки.

Прямолинейность пластин во время работы может быть обеспечена за счет выполнения металлической подложки с модулем упругости не менее 1,5.106 кг/см и теплопроводностью не менее 40 ккал/м ч С.

Профиль каждой из тормозных пластин

6, 7 и 10 оригинален и имеет следующие характеристики. нок проскальзывает в зону действия тормоза 2, где на челнок вместе с пластинами

6 и 10 воздействует и пластина 7 тормоза

2. В этот момент суммарная сила трения пластин 6, 7 и 10 на поверхности челнока максимальная. Именно здесь и обеспечивается полное затормаживание челнока. После этого передний тормоз 1 специальными

40 механизмами (на чертеже не показаны) переводится в верхнее нейтральное положение, и челнок подается в обратном направ45

S0

5

В пластине 6 и 7 имеются фиксирующие выступы соответственно 15 и 16. Кроме этого, пластины 6 и 10 снабжены в передней части направляющим скосом 17 для входа движущегося челнока. Пластина 10 на рабочей поверхности имеет специальные канавки 18 и 19 (фиг. 6), обеспечивающие ее закрепление в установочной плите 9 и хороший теплоотвод при трении челнока и тормозных пластин.

Наладку механизма торможения производят следующим образом.

Тормозные пластины 6 и 7 тормозов 1 и

2 устанавливают относительно тормозной пластины 10 с определенным зазором, несколько меньшим, чем толщина челнока.

Выполняют пробную прокидку челнока через зев, ведя контроль мест посадки челнока под тормозами 1 и 2. При необходимости производят увеличение или уменьшение зазора посредством регулировочных винтов 11.

Механизм торможения зажимных челноков работает следующим образом.

При влете челнока в приемную коробку верхний передний подвижный тормоз 1 находится в нижнем положении. Это обеспечивается специальным механизмом (на чертеже не показано). При этом зазор между тормозной пластиной 6 тормоза 1 и пластиной 10 нижнего тормоза 3 составляет величину, несколько меньшую, чем толщина челнока. 3а счет этого на челнок действуют силы трения, возникающие между рабочими поверхностями пластин 6 и 10 и .контактирующими с ними поверхностями челнока.

Частично потеряв энергию в этой зоне, челлении, а затем выталкивается на транспортер для транспортировки в боевую коробку (на чертеже не показана).

Повышение надежности процесса торможения челноков предлагаемым устройством достигается за счет увеличения тормозящего эффекта пластин 6, 7 и 10. Обеспечивается это тем, что пластины с течением времени сохраняют прямолинейность. В результате этого площадь контакта пластин с поверхностями прокладчика при работе также сохраняется.

Высокая износостойкость неармированного полимера 14, например фторопласта с коэффициентом трения по стали 0,15—

0,20, гарантирует неизменность размера зазора в механизме торможения в течение длительного времени, что обеспечивается как

937560

Формула изобретения

Фиг.1

7б

73 ф

Фиг. 2 фигЗ

Фиг.4 надежность процесса торможения челнока в заданном циклограммой интервале времени, так и увеличение практического срока службы тормозных пластин.

Сохранение прямолинейности тормозных пластин за счет исключения колебания обеспечивается высоким модулем упругости применяемой металлической подложки, равным не менее 1,510 кг/cM, и теплопроводностью не менее 40 ккал/м ч. С. Это гарантирует постоянство «пятна» контакта тормозных пластин с челноком, конечным результатом чего является повышение долговечности механизма и повышение надежности его работы.

Механизм торможения зажимных челноков ткацкого станка, содержащий смонтированные в корпусе по крайней мере две тормозные пластины, рабочие поверхности которых имеют покрытие из полимера и обращены одна к другой для контактирования . с зажимными челноками, отличающийся тем, s что, с целью повышения срока службы, каждая тормозная пластина имеет размещенную под слоем полимера металлическую подложку с модулем упругости не менее

1,5 ° 10 кг/см и теплопроводностью не меIO нее 40 ккал/м ч С, при этом покрытия выполнены из неармированного полимера толщиной не более 1/2 толщины металлической подложки.

Источники информации, принятые во внимание при экспертизе

Is 1. Кузовкин К. С. и др. Опыт работы на станках СТБ. М., «Легкая индустрия», 1968, с. 72 — 76 (прототип).

937560

В-В щц8. 7

Составитель В. Федоров

Техред А. Бойкас Корректор М. Коста

Тираж 439 Подписное

Редактор Н. Егорова

Заказ 4388/37

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/Б

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4