Способ регулирования толщины стенки трубчатого изделия из термопласта

Иллюстрации

Показать всеРеферат

Э.E.Öûãàíåíêo, Ю.П.Ложечко, Т.Н.Островская Т.Л.Куляба

° %

М ==. (72) Авторы изобретения (7!) Заявитель (54) СПОСОБ РЕГУЛИРОВАНИЯ ТОЛЩИНЫ СТЕНКИ

ТРУБЧАТОГО ИЗДЕЛИЯ ИЗ ТЕРМОПЛАСТА

Изобретение относится к переработке пластмасс, в частности к области получения из термопластов тон . костенных полых профильíî-lloгонажных изделий, которые могут быть широко использованы для различных элементов конструкций в радиоэлектронной строительной, мебельной и др, отраслях промышленности, а именно к регулированию толщины стенки поль1х про10 фильных изделий из термопластов в процессе экструзии.

Известен способ регулирования толщины стенки трубчатого изделия иэ термопласта, заключающийся в определении весового расхода экструдата за единицу времени. Согласно этому способу при отклонении веса от оптимального значения поступает сигнал, изме"

20 няющий в нужную сторону скорость тянущего механизма и, соответственно, толщину стенки экструдируемого изде" лия Pl).

Недостатком способа является необходимость прерывания процесса экструзии для определения весового количества расплава эа единицу времени.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ ре- . гулирования толщины стенки трубчатого изделия из термопласта в процессе шнековой экструзии с вакуум"калиброванием, заключающийся в определении, отклонения толщины стенки от задан" ного значения и изменении регулирующей величины (2 1, Недостаток указанного способа состоит. в том, что он не позволяет ре- гулировать толщину стенки изделия, составляющую менее одного миллиметра, поскольку изменение толщины стенки определяется изменением скорости тянущего устройства, которая является в данном способе регулирующей величиной и не обеспечивает тонкой регулировки

939248

20

35 толщины по длине тонкостенного изделия, Кроме того, в известном способе не учитывается влияние на толщину стенки эффекта вытяжки, определяемого усилием калибрования, что снижает качество изделия. .Цель изобретения - повышение качества тонкостенного изделия за счет снижения разнотолщинности по длине

его.

Указанная цель достигается тем, что в способе регулирования толщины стенки трубчатого изделия из термопласта в процессе шнековои экструзии с вакуум-калиброванием, заключающемся в определении отклонения толщины стенки от заданного значения и изменении регулирующей величины, отклонение толщины стенки определяют измерением отклонения величины остаточного давления вакуум- калибрования от заданного и изменяют в качестве регулирующей величины число оборотов шнека экструдера.

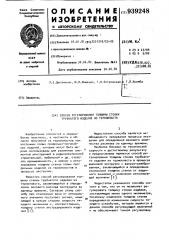

На фиг,l показана технологическая схема процесса экструзии; на фиг.2 схема преобразователя сигнала, изменяющего число оборотов шнека экструдера.

Технология получения тонкостенногозо полого профильного трубчатого изделия (фи г. 1) состоит в следующем.

Тонкостенное полое профильное изделие 1 из экструдера 2 через формующий канал 3 экструзионной головки 4 поступает в вакуум-калибратор 5, где окончательно охлаждается и оформляется. 8 вакуум-калибраторе 5 профильное изделие прижимается к оформляющим поBepxHocTRM 6 постоянным избыточным

40 давлением Р воздуха, поступающе го внутрь изделия через канал 7 экструзионной головки, и вакуумом Р в полостях 8 вакуум-калибратора. Полости

8 соединены с оформляющими поверхнос-45 тями 6 вакуум-калибратора серией мелких каналов 9, через которые происходит подсос профильного изделия к оформляющим поверхностям. При этом показания включенного в сеть воздухо- 5О водов 10, соединяющих вакуумный насос

11 и вакуумные полости 8, вакуумметра I2 определяют остаточное давление (усилие)» с которым профильное изделие 1 прижато к оформляющей поверхности 6 вакуум-калибратора 5. По его величине судят о толщине профильного изделия. ф

Отклонение показаний .вакуумметра

12 от заданного свидетельствует об изменении толщины стенки тонкостенного полого профильного изделия, которое можно устранить, меняя расход расплава, поступающего в формующий канал 3 экструзионной головки 4 путем изменения числа оборотов шнека экструдера 2.

Показания вакуумметра 12 заранее тарируются на заданную толщину стенки для изделий, полученных из различных полимерных материалов.

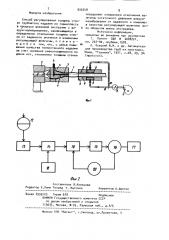

Механизм автоматического регулирования числа оборотов шнека экструдера (фиг.2) состоит из измерительного и регулирующего контуров. Измерительный контур образован вакуумметром l2 с пределами измерения 0,60 кгс/см с нормализующим усилителем

13, преобразующим сигнал первичного преобразователя s токовый,0-5 мА.

Регулирующий контур построен на электрических блоках. В качестве регулирующего устройства применен регулирующий блок 14, выходной сигнал которого усиливается бесконтактным реверсивным блоком 15, который в свою очередь управляет однооборотным электрическим исполнительным механизмом 16.

Исполнительный механизм 16 перемещает задатчик 17 устройства управления скоростью электропривода.

Для изменения задания вакуума используется задатчик 18. Данная система представляет собой регулятор, в котором предусмотрены два режима управления: ручной дистанционный, обеспечивающий ведение процесса при отказах регулирующего блока, а также в период настройки и профилактики, и основной автоматический режим. Для выбора режима применен блок 19 управления, работающий совместно с датчиком 20 положения исполнительного механизма, Система автоматического регулирования числа оборотов шнека экструдера (фиг,2) работает следующим образом.

При отклонении толщины стенки изделия 1 от заданной величины S на

0,05 мм изменяется величина остаточного давления в вакуум-калибраторе, которая измеряется вакуумметром

12 и преобразуется им в электрический сигнал. При изменении показаний вакуумметра 12 более чем на 4 0,025 атм на вход системы автоматического регу939248 лирования поступает электросигнал, который затем усиливается усилителем

13 и поступает на механизм, регулирующий число оборотов шнека экструдера через блоки 14-20. S

Пример 1. Полое профильное изделие (кассета для микросхем) из полипропилена (ПП) марки 21020 (ПТР2,1 г/10 мин) с заданной толщиной стенки 0,75 =0,05 мм .получают в процессе экструзии на экструдере со следующими характеристиками: диаметр шнека экструдера 63 мм, длина шнека

1260 мм, степень сжатия шнека 4,5„

Режим экструзии, 1S

Температура по зонам экструдера 2, начиная от загрузочной зоны, 170-190205ОС (=5 С в каждой зоне) °

Температура по зонам профильной экструзионной головки 170-165 С 29 (+2 С к каждой зоне):

С корост ь вращения шнека 5 об/мин.

Расплав подают из экструдера 2 через профильную экструзионную головку

4 в свободное пространство между го- 2S ловкой 4 и вакуум-калибратором 5 в виде полой профильной заготовки, в которую поступает воздух под давлением 0,05 атм через канал 7 в головке 4.

ЗО

В ва куум-калибраторе 5 заготовка под действием избыточного давления внутри и вакуума извне(остаточное давление 0 375+0,0 1 атм) прижимается к стенкам рабочей полости вакуум-калибратора 5, благодаря чему достигается фиксация формы профильной заготовки и частичное ее охлаждение.

При изменении показаний вакуумметра

12 более чем на+О 01 ата, электросигнал, усиленный усилителем 13, через систему блоков 14-20 регулирующего контура, подается на механизм, регулирующий число оборотов шнека экструдера 2 °

Толщина профильных изделий регулируется автоматически по изменению показаний вакуумметра 12 за граница. ми значений вакуума 0,375+0,01 ата.

Получают заготовки кассеты для микросхем с толщиной 0,75+0,05 мм.

Количество брака составляет 54, П р и и е р 2. Полое профильное изделие (аналогичное примеру 1) полу" чают из сополимера ИСП (сополимер SS стирола с метилметакрилатом на основе каучука) с ПТР-6 г/10 мин.

Режим экструзии.

Температура по зонам экструдера 2, начиная от загрузочной эоны, 2 10-220225 С (5 Ñ) °

Температура по зонам профильной головки 4 220-210 С (+2 С), скорость вращения шнека 4 об/мин, давление воздуха 0,1 ати; остаточное давление воздуха в вакуум-калибраторе 5 0,3

+0,01 атм. Количество брака составляет 154 °

Пример 3. Полое профильное изделие (аналогичное изделию 1) получают из сополимера АБС-1106Ý с ПТР

2-3 г/1О мин.

Режим экструзии.

Температура по зонам экструдера

2, начиная от загрузочной зоны, 205215-235 С (+5 С)ь

Температура по зонам профильной головки 4 230-225ОС (+2 С)а

Скорость вращения шнека 3,5 об/мин, давление воздуха 0,1 ати, остаточное давление воздуха в вакуум-калибраторе 0,35+0,01 атм.

Количество брака при получении таких профильных изделий составляет 54.

Пример 4 (контрольный). Полое профильное изделие из полипропилена ПП марки 21020 (ПТР 2,1 г/10 мин) получают s процессе экструзии подобно тому, как описано в примере 1, но без применения системы автоматического регулирования числа оборотов шнека. Режим экструзии и остальные технологические параметры аналогичны примеру 1.

Остаточное давление в вакуум-ка

1 либраторе 5 не замеряется и электро" сигналов, регулирующих подачу расплава (число оборотов шнека экструдера)1 не поступает.

Толщина стенки изделия контролируется только при обрезке. 8 результате получается не менее 253 брака, т.е. отклонение толщины стенки профиля более чем + 0,05 мм.

Из данных примеров видно, что применение предлагаемого способа регулирования толщины стенки полых профильных изделий из термопластов дает возможность своевременно устранить отклонения в толщине стенки экструдируемого иэделия и свести до минимума количество брака при получении подобных иэделий.

Формула изобретения

939248

Составитель Л,Кольцова

Редактор E.Ïàïï Техред Т. Иаточка

Корректор А.Дзятко

Заказ 4559/25 Тираж 679 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП "Патент", г.ужгород, ул.Проектная, Способ регулирования толщины стенки трубчатого изделия из термопласта в процессе шнековой экструзии с вакуум-калиорованием, заключающийся в определении отклонения толщины стенки от заданного значения и изменении регулирующей величины, о т л и ч аю шийся тем, что, с целью повышения качества тонкостенного изделия за счет снижения разнотолщинности по длине его, отклонение толщины стенки определяют измерением отклонения величины. остаточного давления вакуумкалибрования от заданного и изменяют . в качестве регулирующей величины число оборотов шнека экструдера.

Источники информации, принятые во внимание при экспертизе

1, Патент США N 4088721, кл, 2б4-40, опублик. 1978.

2. Осецкий.Ю.И, и др. Автоматизация производства труб из пластмасс. Киев, "Техника", 1971, с.28, 29, 94 (прототип).