Дисковый экструдер для переработки полимерных материалов

Иллюстрации

Показать всеРеферат

Союз Советских

Соцнапистнчес них

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6! ) Дополнительное к авт. свид-ву(22)Заявлено 08.10 ° 80 (21) 2990475/23 05 с присоеиннениевт заявки М— (23) Приоритет—

Опубликовано 30 ° 06 ° 82 Бюллетень М 24

Дата опубликования описания 30. 06. 82 (51)M. Кл.

В 29 1 3/012

Воударстваевй коинтвт

CCCP ао аеааи нзовротеннй н открытнй (53) УДК 6у8.05у.

-33 (088.8) В.А. Успенский, Ю.А. Кузнецов, И.М. Кузяев, «С.Ъ ." Yl и В.И. Абрамов -" .ЖО@-:= p т с p ю" (72) Авторы изобретения

Днепропетровский ордена Трудового Красно химико-технологический институт им. Ф. Э. (71) Заявитель (54) ДИСКОВЫЙ ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ

ll0JNMEPHblX МАТЕРИАЛОВ

Изобретение относится к полимерному машиностроению и предназначено для использования при переработке многокомпонентных композиций на основе полимерных материалов в особенности, когда в целях повышения качества получаемых изделий к распла ву предъявляются требования высокой степени диспергирования, гомогенизации и качества смешения.

Известен дисковый экструдер, содержащий неподвижный корпус с загрузочной горловиной и экструзионным отверстием и концентрично установленные в корпусе полый вращающийся диск с проходными окнами для расплава, образующий своей наружной торцовой поверхностью с внутренней поверхностью корпуса первый рабочий зазор, и цилиндрический элемент, смонтированный в полости вращающегося диска и образующий с ним второй рабочий зазор 1 ).

Недостатками известного дискового экструдера являются низкая степень диспергирования, гомогенизации и качества смешения расплава, особенно при переработке многокомпонентных композиций; необходимость переустановки регулировочного кольца, которое распределяет полурасплав между зазорами, при подборе оптимального режима работы каждого рабочего зазора, что связано с разборкой, чисткой и сборкой экструдера и приводит к значительной потере времени.

Наиболее близким по технической сущности и достигаемому результату является дисковый экструдер для переработки полимерных материалов, содержащий неподвижный .корпус с загрузочной горловиной и формующим отверстием и концентрично установленные в корпусе полый вращающийся диск и два цилиндрических элемента с параллельными торцовыми поверх39266 3 9 ностями, образующими с дискомдва сооб щенных проходными окнами рабочих зазора P2 j.

Недостатками известного дискового экструдера являются низкое давле" ние расплава на выходе экструзион" ного формующего отверстия, обусловленное тем, что расплав, пройдя первый рабочий зазор, сталкивается с гидравлическим сойротивлением потоку создаваемым центробежными силами вращающегося цилиндрического элемента и достигает значительной величи" ны, что снижает развиваемое экструдером давление перед формующим от верстием; низкая степень диспергирования, гомогенизации и смешения, обусловленная кратковременностью пребывания расплава из полимерных композиций в зоне сдвиговых деформа ций; недостаточно стабилизирован процесс пластикации, обусловленный невозможностью регулировки температурного режима в потоках расплава.

Цель изобретения - улучшение качества продукции за счет повышения интенсивности процессов смеше-. ния и гомогенизации.

Указанная цель достигается тем, что в дисковом экструдере для перера ботки полимерных материалов, содер" жащем неподвижный корпус с загрузочной горловиной и формующим отверстием и концентрично установленные в корпусе полый вращающийся диск и два цилиндрических элемента с параллельными торцовыми поверхностями, образующими с диском два.сообщенных проходными окнами рабочих зазора, цилиндрические элементы размещены по обе стороны вращающегося диска, на торцовых поверхностях которого выполнены проходные окна, причем проходные окна, расположенные на стороне первого рабочего зазора, выполнены в центре диска, а на стороне второго рабочего зазора - по ег периферии.

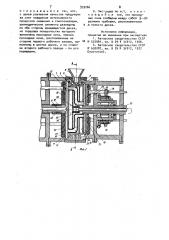

Дисковый экструдер содержит корпус .1 с загрузочной горловиной 2, полый вращающийся диск 3 с винтовой нарезкой 4 на его загрузочном участке и 5 -образными трубками 5, (фиг.1 и 2), или согласно варианту исполнения содержит полый вращающийся диск 6 (фиг.3) с винтовой на резкой 7 и проходными окнами 8 для ,tO расплава полимера, цилиндрический элемент 9 и цилиндрический элемент

10 с формующим отверстием 11, установленные с возможностью осевого перемещения. Экструдер имеет два

15 рабочих зазора 12 и 13, причем рабочий зазор 12 образован торцовой поверхностью 14 вращающегося диска

3 и торцовой поверхностью 15 цилиндрического элемента 9, а рабочий заж$ зор 13 образован торцовой поверхностью 1Ь вращающегося диска 3 и торцовой поверхностью 17 цилиндрического элемента 10. Регулирование величины 5q рабочего зазора 12 осуществля25 ется осевым перемещением цилиндрического элемента 9 механизмом регулирования зазора 18, а величины рабочего зазора 13 - цилиндрического элемента 10 (механизм регулирования

5в зазора на фиг.1 не показан).

Число 5-образных трубок 5 (фиг.5) определяется из условия получения достаточной величины их поперечного сечения при наименьшем стеснении потока расплава полимерных материалов на входе. Кривизна трубок постепенно выравнивается к выходу из вращающегося диска 3.

Тепловой режим обеспечивается

4» стартовыми электронагревателями

19, размещенными на цилиндрической наружной поверхности корпуса 1 и на торцовых наружных поверхностях цилиндрических элементов 9 и 10.

Кроме того, подается теплоноситель в каналы 20 корпуса 1, в каналы

21 цилиндрического элемента 9, в каналы 22 цилиндрического элемен- та 10 и в смонтированную по оси

Кроме того, проходные окна сообщены между собой 5 -образными трубками, расположенными в полости диска

На фиг.1 показан продольный разрез дискового экструдера, причем сечение 5-образных трубок условно выполнено по их центральной оси; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - вариант выполнения полого вращающегося диска. вращающегося диска 3 трубку 23.

Узел охлаждения вращающегося диска 3 включает в себя трубку 23, вращающуюся с диском 3, на конусе которой жестко закреплен распределитель 24, разделяющий полость диска на две зоны 25 и 26, сообщающихся каналами 27 по периферии, а у оси вращения каналами 28. Распреде30

3$ ао

5 литель 24 состоит из двух параллельно установленных пластин 29 и 30. Для отвода теплоносителя из полости вращающегося диска 3 выполнен канал 31, образованный наружной поверхностью врацающейся трубки

23 и внутренней поверхностью вала вращающегося диска 3.

Узел охлаждения вращающегося диска 6 (фиг.3) включает в себя трубку 32, на конусе которой жестко закреплен диск 33, а последний жестко связан с внутренней поверхностью корпуса вращающегося диска 6,, образуя распределительную полость

34. Для отвода теплоносителя из распределительной полости в корпусе врацающегося диска 6 выполнена сеть .каналов 35, связанная с каналом, образованным наружной поверх" ностью трубки 32 и внутренней поверхностью вала вращающегося диска 6

Экструдер работает следующим образом.

Исходный материал из загрузочной горловины 2 корпуса 1 в сыпучем состоянии (т.е. либо порошкообраэный, либо гранулированный) при помощи винтовой нарезки 4 загрузочногоучастка вращающегося диска 3 поступает через зону плавления, где происходит образование смеси в виде сыпучего материала с его расплавом, в рабочий зазор 12, в котором .под действием сдвиговых деформаций проис ходит его перемешивание, диспергирование и гомогенизация. Эффект нормальных напряжений, имеющий место в этом зазоре, обуславливает центростремительное течение материала и его вход в 5 -образные трубки

5 вращающегося диска 3 или его вход через проходные окна 8 в полость вращающегося диска 6 (фиг.3).

В трубках 5, сообщающих между собой рабочие зазоры 12 и 13, под действием центробежной силы вращающегося диска 3 расплав перемещается от центра к периферии диска, претерпе" вая дополнительное перемешивание и гомогенизацию. На выходе 3 -образных трубок 5 вращающегося диска 3 расплав полимера теряет сообщенную ему диском скорость, в соответствии с чем происходит преобразование кинетической энергии в потенциальную и давление расплава значительно возрастает. Процесс, происходящий

939266 6 во вращающемся диске 6 (фиг.3) аналогичен выше описанному процессу во вращающемся диске 3. Проходя зону плавления расплав полимерных материалов подвергается качественному расплавлению и подается в рабочий зазор 12, где под действием больших сдвиговых деформаций происходит его интенсивное окончательное перемешивание, диспергирование, гомогенизация и эффект нормальных напряжений обуславливает центростремительное течение расплава и его выход через формующее отверстие

11 в формующий инструмент.

Благодаря наличию двух рабочих зазоров 12 и 13, расположенных параллельно друг другу и разделенных вращающимся диском, происходит изменение интенсивности воздействия сдвиговых деформаций на полимер по глубине рабочих зазоров. Изменение интенсивности воздействия сдвиговых деформаций способствует дополнительному улучшению смешения, гомогенизации и диспергированию расплава полимерных материалов.

Величину градиента скорости дефор" мации в зазорах 12 и 13 можно изменить путем регулирования величин

5„ и 5 рабочих зазоров с помощью осевого перемещения цилиндрических элементов.

Использование предлагаемого технического решения позволяет повысить в 2-3 раза степень диспергирования, гомогенизации, качество смешения многокомпонентных полимерных композиции, стаоилизировать режим пласти" кации и увеличить давление расплава на выходе формующего отверстия, что приводит к улучшению физико-механических свойств расплава, таких как ударная вязкость, прочность, износостойкость, термостойкость и т.д.

Формула изобретения

1. Дисковый экструдер для переработки полимерных материалов, содержащий неподвижный корпус с загрузочной горловиной и формующим отверстием и концентрично установленные в корпусе полый вращающийся диск и два цилиндрических элемента с параллельными торцовыми поверхностями, обра" зующими с диском два сообщенных проходными окнами рабочих зазора, 939266 отличающийся тем, что, с целью улучшения качества продукции за счет повышения интенсивности процессов смешения и гомогенизации, цилиндрические элементы размещены по обе стороны вращающегося диска, на торцовых поверхностях которого выполнены проходные окна, причем проходные окна, расположенные на стороне первого рабочего зазора, выполнены в центре диска, а на стороне второго рабочего зазора - по его периферии.

2. Экструдер по и. 1, о т л ич а ю шийся тем, что проходные окна сообщены между собой $- o6разными трубками, расположенными з .в полости диска.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р" 522964,, кл. В 29 F 3/012, 1976.

2. Авторское свидетельство СССР

4" 630087, кл. В 29 F 3/012, 1977 (прототип) .