Способ управления процессом изготовления древесно- стружечных плит

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Сою» Советскик

Социалистическик

Республик (iii939299 (61) Дополнительное к авт. свид-ву— (22) За" вле "о 25. 10 ° 79 (21) 2832568/29-15 с присоединением заявки Ж— (51) М. Кл.

В 29 J 5)02

3Ъеударстеенный камнтет

СССР (23) Приоритет(53) УДК 674. 816.

3(088.8) Опубликовано 30 06. 82. Бюллетень № 24

Дата опубликования описания 30. 06. 82 не делам нэабретеннй и аткрытнй (72) Автор изобретения

В. Ю. Бурашников

Московский лесотехнический институт (71) Заявитель (54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗГОТОВЛЕНИЯ

ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ

Изобретение относится к деревообрабатывающей промышленности и может быть использовано для управления технологическим процессом производства древесностружечных плит плоско5 го и зкструзионного прессования.

Известен способ управления процессом производства древесностружечных плит, который предусматривает управление одной определенной операцией технологической цепочки (1).

В известном способе управление проводят по параметру, характеризующему состояние древесностружечной массы на данной операции переработки,1g при этом не учитывают влияния комплекса входных параметров на управляющие воздействия, что не обеспечивает в целом требуемых показателей прочности готовых изделий, го

Известен также способ управления процессом изготовления древесностружечных плит, включающий измерение параметров физико-механического состояния перерабатываемой древесностружечной массы на операциях сушки, смешивания, формирования, прессования путем изменения количества стружки, подаваемой в сушилку, регулирования подачи связующего в смеситель, изменения скорости транспортера-питателя формирующей машины, корректировки времени прессования (2 ).

Недостатками данного способа являются низкое качество изделия и сложность процесса изготовления.

Цель изобретения — повышение качества иэделия и упрощение процесса .изготовления, Поставленная цель достигается тем, что при операции сушки измеряют интегральное значение обьемной массы сырой и сухой стружки, вычитают иэ первого значения второе, а результат сравнивают с обьемной массой, пропорциональной заданному количеству вы- паренной влаги, и по полученной разности изменяют количество стружки, 939299

3 подаваемой в сушилку, при операции смешивания определяют интегральное значение объемной массы осмоленной стружки, вычитают из него интегральное значение объемной массы сухой стружки и сравнивают полученную .величину с объемной массой, пропорциональной заданному количеству связующего, а по величине рассогласования регулируют Подачу связующего в сме- 10 ситель, при операции формирования измеряют интегральное значение плотности подпрессованного пакета сравнивают полученный результат с заданной плотностью, пропорциональной тол- 15 щине подпрессованного пакета, и по результату сравнения изменяют скорость транспортера-питателя формирующей машины, при операции прессования измеряют интегральное значение плотности плит при одной запрессовке, вычитают интегральное значение плотности подпрессованного пакета, сравнивают полученную разность с плотноcTbl0 пропорциональной плОтнОсти 25 заданной продолжительности прессования, и по величине сигнала рассогласования корректируют время прессования, причем интегральное значение плотности плит при одной эапрессовке сравнивают также с задарной плотностью плиТ и согласно разности, преобразованной s толщину подпрессованного пакета, изменяют скорость транспортера-питателя формирующей

35 машины, а интегральное значение объемной массы определяют радиоизотопными плотномерами, расположенными в бункерах.

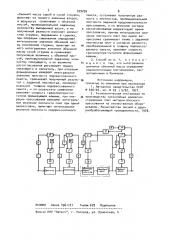

На чертеже изображена блок-схема

1 40 устройства для осуществления предлагаемого способа.

Устройство состоит из измерительных элементов 1 и 2 интегральной объ. емной массы древесных частиц, измери- 45 тельного элемента 3 интегральной объемной массы осмоленных древесных частиц, измерительного элемента 4 интегральной плотности подпрессованного ковра, измерительного элемента 50

5 плотности древесностружечной плиты, элементов 6-9 задержки, элементов

10-14 сравнения, задатчиков 15-18, функционального преобразователя 19 регулирующих элементов 20-23, испол- 55 нительных устройств 24-27. в качестве измерительных элементов используются радиоиэотопные плотномеры.

Способ осуществляется следующим образом.

Измерительный элемент 1 определяет интегральное значение объемной массы сырой стружки по поперечному сечению бункера, электрический сигнал задерживается элементом 6 задержки на период сушки древесных частиц, измерительный элемент 2 производит интегральную оценку объемной массы высушенных древесных частиц в бункере сухой стружки по его поперечному сечению. Сигналы, пропорциональные объемной массе сырой и сухой стружки, поступают в элемент 10 сравнения, где на выходе получают величину, пропорциональную количеству выпаренной влаги в процессе сушки. В регулирующем элементе 20 происходит сравнение текущего значения с заданной величиной иэ блока эадатчика 15, соответствующей значению регулируемой величины {количество выпаренной влаги при постоянном тепловом режиме), и формирование закона регулирования исполнительным устройством 24 подачи древесных частиц в сушилку. Текущее значение объемной массы осмоленной стружки воспринимает измерительный элемент 3, который установлен и в дозаторе формирующей машины. Измеренная объемная масса сухой стружки с помощью элемента 7 задерживается на период процесса смешивания стружки со связующим. Сигналы от элементов

3 и 7 поступают на элемент 11 сравнения, где происходит вычитание сигнела, соответствующего значению объемной массы осмоленной стружки; Полученная разность поступает на вход регулирующего элемента 21, где осуществляется сравнение текущего значения регулируемого параметра (количество связующего в единице объема древесностружечной массы) с заданным его значением, поступающим из задатчика 16, и в зависимости от погрешности регулирования вырабатывается по определенному закону регулирующего воздействия, который и отрабатывает исполнительное устройство 25, изменяя количество связующего, подающегося в смеситель.

Измеренная интегральная объемная масса осмоленной стружки поступает в элемент 8, где сигнал задерживается на время процесса формирования подпрессованного пакета посредством делении управляющих воздействий на соответствующих стадиях, что в совокупности приводит к повышению каче" ства готовых иэделий, понизить трудоемкость самого способа управления процессом изготовления древесностружечных плит, а также исключить необходимость разработки значительного объема специфических средств контроля технологических параметров.

Использование в данном способе как необходимого признака операции сравнения выходного параметра с вход" ным в сочетании с другими признаками позволяет исключить влияние на качество готовых изделий состояния технологического оборудования, взаимосвязанных параметров физико-механического состояния древесностружечной массы и погрешности в измерении харак теристики технологического параметра.

Предлагаемый способ дает возможность автоматизировать процесс управления изготовлением древесностружечных плит с помощью довольно простых и надежных технических средств., Наличие обратной связи по каналам для плотности подпрессовочного пакета и плотности готового изделия, при стабилизированных текущих технологических параметрах, для регулирования параметров, влагосодержаний сухой стружки, количества связующего к единице объема, толщины подгрессованного пакета, позволяют компенсировать возмущающее воздействие, получая тем самым древесностружечные плиты с требуемыми показателями качества.

Формула изобретения

1. Способ управления процессом изготовления древесностружечных плит, включающий измерение параметров физико-механического состояния перерабатываемой древесностружечной массы на операциях сушки, смешивания,. формирования, прессования путем из-. мерения количества стружки, подаваемой в сушилку, регулирования подачи связующего в смеситель, изменения скорости транспортера-питателя форчирующей машины, корректировки времени прессования, о т л и ч а юшийся тем, что, с целью повыше» ния качества изделий и упрощения процесса изготовления, при операции сушки измеряют интегральное значение

5 93929 формирующей машины и холодного пресса и затем поступает в элемент 12 сравнения. Сигнал об интегральной плотности подпрессованного пакета, полученный с помощью измерительного элемента 4, является также входной величиной элемента 12, в котором происходит алгебраическое их суммирование. С выхода элемента сравнения сигнал поступает на вход регулирующего элемента 22, где происходит сравнение текущего значения сигнала рассогласования с установкой на толщину подпрессованного пакета и определение закона. регулирования испол- 15 нительным устройством 26 изменения скорости транспортера-питателя формирующей машины.

Сигнал, соответствующий плотности подпрессованного пакета, с выхода zo элемента 4 задерживается элементом

9 на время от момента измерения плотности пакета до выхода готового изделия из разгрузочной этажерки, Посредством измерительного элемента as

5 определяется интегральная плотность древесностружечных плит одной запрессовки и поступает на вход элемента

13 сравнения, где происходит сравнение этой величины с сигналом, поступакицим с выхода элемента 9. Резностный сигнал, характеризующий состояние процесса и общее влагосодержание пакета, поступает в регулирующий элемент 23. Здесь происходит сравнение с сигналом задатчика 17 времени прессования и определение закоча времени прессования через исполнительное устройство 27.

Текущее значение регулируемого параметра, измеренного с помощью плотномера 5, поступает на элемент 14 сравнения, в котором осуществляется сравнение этого сигнала с заданием на плотность изготовляемых древесностружечных плит, поступающим с эадатчика 18. В зависимости от величины сравнения изменяется установка в контуре стабилизации толщины подпрессованного пакета на участке формирова50 ния.

Использование предлагаемого способа, одним из существенных признаков которого является измерение одного параметра физико-механического

55 состояния древесностружечной массы по всему технологическому процессу, дает воэможность значительно снизить уровень погрешностей при опре939299

ВНИИПИ Заказ 4561/27 Тираж-679 Подписное

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4 объемной массы сырой и сухой стружки, вычитают из первого значения второе, а результат сравнивают с объемной массой, пропорциональной заданному. количеству выпаренной влаги, и по полученной разности изменяют количество стружки, подаваемое в сушилку, при операции смешивания определяют интегральное значение объемной массы осмоленной стружки, вычитают иэ 10 него интегральное значение объемной массы сухой стружки и сравнивают полученную величину с объемной массой, пропорциональной заданному количеству связующего, а по величине рассогласования регулируют подачу связующего в смеситель, при операции формирования измеряют интегральное значение плотности подпрессовочного пакета, сравнивают полученный резуль- в тат с заданной плотностью, пропорциональной толщине подпрессованного пакета, и по результату сравнения изменяют скорость транспортера-питателя формирующей машины, при операции прессования измеряют интегральное значение плотности плит при одной запрессовке, вычитают интегральное значение плотности подпрессовочного пакета, сраазнивают полученную ра3ность с плотностью, пропорциональной плотности заданной продолжительности прессования, и по величине сигнала рассогласования корректируют время прессова ия, причем интегральное значение плотности плит при одной запрессовке сравнивают также с заданной плотностью плит и согласно разности, преобразованной в толщину подпрессованного пакета, изменяют скорость транспортера-питателя формирующей машины.

2. Способ по и. 1, о т л и ч аю шийся тем, что интегральное значение объемной массы определяют радиоизотопными плотномерами, расположенными в бункерах.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР и 636102, кл. В 29 J 5/02, 1977.:

2. Технологическая инструкция по производству трехслойных древесностружечных плит методом плоского прессования на отечественном оборудовании. Министерство лесной и деревообрабатывающей промышленности, 1978.