Электролизер для получения гидроокиси железа

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик пи939595 (61) Дополнительное к авт, свид-ву (22) Заявлено 10.06.80 (21) 2966701/23-26 с присоединением заявки ¹â€” (23) Приоритет

Опубликовано 3006.82. Бюллетень ¹ 24

У М К з

С 25 В 9/00

Государственный комитет

СССР по делам изобретений н открытий (53) УДК 621. 317..729(088.8) Дата опубликования описания 30.06.82 (72) Авторы изобретения

И.A.Ãàëàíèí, В.И.Мурин, Н.Ф.Вольбат и В.А.Потапова (71) Заявитель

Северо-Кавказский научно-исследователь кий -,институт природных газов (54) ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИИ ГИДРООКИСИ

ЖЕЛЕЗА

Изобретение относится и преднаэна. чено для получения гидроокиси железа путем электрохимического растворения железа.

Известно устройство для электрохимического растворения железа, представляющее собой монополярный электролизер, имеющий стальные электроды, погруженные в раствор электролита.

Проведение электролиза приводит к анодному растворению железа (1).

Недостатки монополярных электролизеров — громоздкость, большое количество электрических соединений, необходимость иметь источник постоянного тока на высокие токовые нагрузки и низкое напряжение, что удорожает всю установку.

Известен электролизер для получения гидроокиси железа, включающий цилиндрический корпус, концентрически размещенные электроды в виде цилиндров, на боковой поверхности которых выполнены отверстия t2j.

Недостаток этого устройства состо- 2 ит в том, что образование гидроокиси железа связано с растворением электродов, что вызывает необходимость их периодической замены. Жесткое крепление электродов в изолированном дне 30 корпуса делает эту операцию затруднительной и нетехнологичной.

По мере растворения железа в ячейках будет накапливаться гидроокись железа, которую необходимо выводить из электролизера, однако его конструкция позволяет делать это только периодически.

Выделяющееся в процессе электролиза тепло отводится из аппарата через наружную стенку корпуса, что вызывает большие затруднения ввиду малой величины теплопередающей поверхности.

Для обеспечения теплоотвода в электролизере предусмотрены медные радиаторы, принудительный обдув воздуха и т.д., что значительно усложняет конструкцию устройства.

Цель изобретения — увеличение производительности электролизера и упрощение его обслуживания.

Поставленная цель достигается в электролизере для получения гидроокиси железа, включающем цилиндрический корпус, концентрически размещенные электроды в виде цилиндров, на боковой поверхности которых выполнены отверстия, каждый из электродов снабжен днищем, электролизер снабжен прокладками, разме939595 щенными между днищами электродов, причем высота прокладок относится к расстоянию между боковыми поверхностями электродов как толщина днища к толщине стенок электродов, а отверстия выполнены попеременно в нижних и верхних частях электродов и общая площадь отверстий каждого электрода составляет 0,5-13 от площади его боковой поверхности.

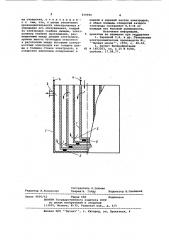

На чертеже представлена схема устройства.

Устройство включает в себя стальные цилиндрические электроды-стаканы 1 с отверстиями 2 для циркуля-. ции электролита, сливной штуцер 3, токоподводы 4 и изоляционные прокладки 5.

Наружный электрод является катодом, а электрод наименьшего диаметра — анодом. Электроды, расположен-. ные между монополярными.электродами, работают как биполярные, причем анодами являются наружные поверхности электродов. В верхней части наружного электрода имеется сливной штуцер. Электрод наименьшего диаметра имеет отверстие для подачи электролита в электролизер. В стенках биполярных электродов имеются отверстия, расположенные попеременно в нижней и верхней части этих электродов.

Площадь каждого отверстия составляет 0,5-1Ъ от площади боковой поверхности каждого электрода. Все эти отверстия служат, во-первых, для обеспечения одинакового уровня электролита в ячейках электролизера, во-вторых, для непрерывного отвода гидроокиси железа из аппарата, в-третьих, для обеспечения теплоотвода из электролизера путем непрерывной циркуляции электролита.

Через отверстия в электродах происходит утечка тока, т.е. появляются так называемые блуждающие токи, которые не затрачиваются на основной процесс растворения железа, и чем больше величина тока утечки, тем больше снижается выход по,току основных продуктов, и тем больше увеличивается расход электроэнергии. Значит площадь отверстий должна быть в таких пределах, чтобы токи утечки были минимальными при обеспечении нормальной циркуляции раствора.

Если отверстия площадью меньше

0,5, то в этом электролизере происходит забивка отверстия гидроокисью, осаждение гидроокиси железа на дно и остановка электролизера.

Если увеличить площадь отверстий больше 1%, производительность электролиэера резко упадет. Когда рассто- яние между боковыми поверхностями электродов больше высоты прокладок., 60

Формула изобретения

Электролизер для получения гидроокиси железа, включающий цилиндрический корпус, концентрически размещенные электроды в виде цилиндров, на боковой поверхности которых выполнетогда плотность тока на днище выше, так как с уменьшением расстояния между, днищами уменьшается соответственно электрическое сопротивление заключенного между этими поверхностя5 ми столба жидкости и увеличивается сила тока на днище (соответственно и плотность тока). Увеличение плотности тока приводит к более интенсивному растворению поверхности дна.

Если в этом случае увеличить толщину дна, то расстояние между днищами может быть уменьшено, согласна зависимости: е яд.

15 Рбок где 0 — расстояние между боковыми поверхностями электродов;

h — - толщина прокладки;

p*zд — толщина дйа электрода; р — толщина стенок бокового электрода.

Таким образом, высота прокладок может быть меньше расстояния между боковыми поверхностями, но при этом должна быть увеличена толщина дна электродов.

Для обеспечения непрерывной работы устройства свежие порции электролита вводят в аппарат через отверстие электрода наименьшего диаметра.

Количество подаваемого в устройство свежего раствора определяется двумя условиями: концентрация гидроокиси. железа в растворе, вытекающем из устройства, не должна превышать

35 40 кг/м, температура электролита не должна превышать б0-70 С.

При концентрации гидроокиси железа более 40 кг/м раствор плохо транспортируется, что может вызывать

40 забивки ячеек гидроокисью железа и неравномерное растворение боковых стенок электродов.

Предлагаемое устройство полностью обеспечивает отвод тепла из устрой45 ства, что позволяет дать необходимую токовую нагрузку и достичь высокой производительности.

Технические преимущества разработанного устройства по сравнению с

50 известным заключается в упрощении

его обслуживания, а также в том, что оно обеспе ;ивает непрерывность процесса электролиза. Эти преимущества достигаются за счет нежесткой

55 установки электродов за счет создания условий для непрерывной циркуляции электролита.

939595

Составитель О.Зобнин

Техред И. Гайду Корректор В.Синицкая . с

Редактор И.Ковальчук

Заказ 4606/42 Тираж 686 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4 ны отверстия, о т л и ч а ю щ и й— с я тем, что, с целью увеличения производительности электролнзера и упрощения его обслуживания, каждый из электродов снабжен днищем, электролизер снабжен прокладками, раз- 5 мещенными между днищем электродов, причем высота прокладки. относится к расстоянию между боковыми поверхностями электродов.как толщина днища к толщине стенок электродов, à 10 отверстия выполнены попеременно в нижней и верхней частях электродов,и общая площадь отверстий каждого электрода составляет 0,5-1В от площади его боковой поверхности.

Источники информации, принятые во внимание при эксдертизе .

1. Зарецкий С.А. и др. Технология электрохимических производств И., Высшая школа ° 1970, с. 30-32.

2. Патент Великобрнтании

Р 1483203, кл. С 25 В 9/00, опублик. 17.08.77.