Устройство для обжига и обработки керамических изделий

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свил-ву М 838286 (22)Заявлено 04.11.80 (2I) 3006461/29-33 (51)M. Кл.

F 27 В 9/24 с присоединением заявки М (23) Приоритет

1ЪеударетюныИ кекнтат

СССР

3l0 делам нзабратеннй н еткрытнй (53) УДК 666.3. .041(088.8) Опубликовано 30.06.82, Бюллетень ph 24

Дата опубликования описания 30.06.82

Б.П.Тарасевич,,В.М.Гонах, Г.Д.Ашмарин, Е.В.Кузнецов и И.С.Безденеж (72) Авторы изобретения

Казанский хими ко-технологический инсти им. С.И.Кирова (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ОБЖИГА И ОБРАБОТКИ

КЕРАИИЧЕСКИХ ИЗДЕЛИЙ

Изобретение относится к устройствам для обжига и обработки керамичес" ких изделий, используемым преимущественно для обжига и обработки изделий в парогазовой фазе окислов-стеклообразователей.

По основному,авт.ca. N 838286 известно устройство для обжига и обработки керамических изделий, исполь" зуемое преимущественно для обжига и обработки иэделий в парогазовой фазе окислов-стеклообразователей. Это устройство содержит прямоточный канал с.нагревателями, транспортером и патрубками для ввода и вывода гаэофаэных компонентов. Транспортер уста15 новлен по отношению к поду канала с зазором, в котором размещен патрубок для подачи газа, инертного к окис" лам"стеклообразователям. Такая конструкция препятствует доступу паров и аэрозолей окислов-стеклообразователей к поду канала и рабочей поверхности транспортера, устраняет стеклообразование íà них и исключает припаи" вание 1 3 ..

Однако внутренняя поверхность ка. нала остается открытой для доступа паров и аэрозолей окислов-стеклообразователей, вследствие чего на ней протекает процесс стеклообразования.

Это приводит к непроизводительному расходу окислов-стеклообразователей, Кроме того, постепенно увеличивающа" яся пленка расплавленного стекла начинает стекать со свода и стенок канала. Капли со свода, попадая на изделия и несущую поверхность транспортера, загрязняют их, а расплав стекла, стекающий по стенкам канала, пос" тепенно заливает его под.

Цель изобретения - повышение качества изделий путем устранения стек" лообразования на внутренней поверхности канала.

Поставленная цель достигается тем, что устройство для обжига и обработ" ки керамических изделий снабжено ус939911 таноеленным с зазором к внутренней поверхности канала газЬпроницаемым экраном с образованием замкнутой полости, соединенной с источником газа, инертного к окислам-стеклообразоеателям.

При работе устройства в замкнутом объеме между газопроницаемым экраном и внутренней поверхностью канала создается избыточное давление газа, 1е инертного к окислам-стеклообразователям, которое через гаэопроницаемый экран стравливается в рабочий ббъем канала.

Такое конструктивное решение препятствует доступу паров и аэрозолей

Окислов"стеклообразователей к экрану и внутренней поверхности канала, исключая тем самым возможность стеклообразования на их поверхностях. -ю

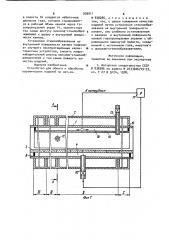

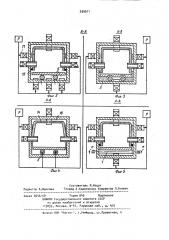

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2-5разрез A-А на фиг. 1, варианты, Устройство состоит из прямоточного канала 1, вдоль которого расположены камеры 1 для подвода (отвода) тепла, разделяющие канал по длине .на четыре зоны: зону 1 нагрева, зону A реакционную (обработки газофазными окислами-.стеклообраэователя30 ми), зону Ш выдержки (термообработки), зону IV охлаждения. Для транспор" тирования изделий установлен транспортер в виде керамических лодочек 3, Лодочки установлены либо на двух параллельных направляющих 4, располо35 женных на поде канала вдоль его стенок на некотором расстоянии от них(фиг. 1), либо на слое огнеупорной крошки 5, засыпанной между направля40 ющими стенками канала (фиг. 2), либо на перфорированных пустотелых направляющих 6 (фиг. 3), либо на поперечных роликах 7 (фиг. 4). В начале и конце канала установлены поперечные перегородки 8, высотой равные высоте направляющих (фиг. 1 и 3), либо роликов (фиг. 4), либо фигурные (фиг.2).

Указанные перегородки 8 совместна с направляющими и находящими сверху лодочками 3, а также подои канала образуют замкнутый зазор 9 с неплот". ностями в месте соприкосновения лодочек между собой и со стенками канала. Для создания в зазорах 9 избыточного давления служат патрубки 10, расположенные в поде канала и сообщенные с источником 11 газа.

При использовании варианта 3 роль патрубков 10 выполняют сами перфорированные пустотелые направляющие б.

Реакционная эона, в которой осуществляется процесс обработки изделий в парогазовой фазе окислов-стеклообразователей, ограничена со стороны выхода изделий из зоны патрубками 12 для ввода газофаэных компонентов, а со стороны входа изделий в зону партрубком 13для вывода газофаэных компонентов из рабочего объема канала. Внутри канала с зазором к его внутренней поверхности установлен газопроницаемый экран 14, В начале и в конце канала установлены герметизирующие перегородки 15. Такие же перегородки установлены в нижней части экрана (фиг. 1 и 4), либо экран выполнен фигурным {фиг. 2 и 3), с образованием за экраном замкнутой полости 16 между внутренней поверхностью канала и газопроницаемым экраном 14.

Для создания в полости 16 избыточного давления установлены патрубки 17, сообщенные с источником 11 газа, инертного к окислам-стеклообразователям.

Устройство работает следующим образом, В рабочих зонах канала 1 устанавливается необходимый температурный режим путем соответствующего подво- да - отвода тепла в камерах 2, Изделия устанавливаются на поверхность лодочек 3 и посредством движения транспортера проходят зоны 1-1У, подвергаясь последовательно предварительному нагреву (сушке, обжигу), обработке в парогазовой фазе окисловстеклообразователей, термообработке в отсутствии окислов-стеклообраэователей и охлаждению. Окислы-стеклообразователи подаются через патрубки 12 и выводятся через патрубок 13, двигаясь противотоком по отношению к обрабатываемым иэделиям. В зазор 9 через патрубки 10 подается от источника 11 газ, инертный к окислам-стеклообразователям. При этом в зазоре 9 создается избыточное давление газа, которое стравливается в рабочий объем канала через неплотности е местах соприкосновения лодочек между собой и со стенками канала, препятствуя тем самым доступу окислов-стеклообразоеателей к рабочей поверхности транспортера и поду канала. В замкнутую полость 16 через патрубки 17 подается от источника 11 гаэ, инертный к окислам-стеклообразоеателям. При этом

9399

5 в полости 16 создается избыточное давление газа, которое стравливается в рабочий обьем канала через газопроницаемый экран 14, препятствуя тем самым доступу окислов-стеклообра- g эователей к экрану и внутренней поверхности канала.

Устранение стеклообразования на внутренней поверхности канала позволяет улучшить эксплуатационные харак- t0 теристики устройства, снизить непроизводительный расход окислов-стекпообразователей и тем самым повысить качество изделий. формула изобретения 15

Устройство для обжига и обработки керамических изделий по авт.св.

11 6

11 838286, о т л и ч à ю щ е е с я тем, что, с целью повышения качества изделий путем устранения стеклообраэования на внутренней поверхности канала, оно снабжено установленным с зазором к внутренней поверхности канала газопроницаемым экраном с образованием замкнутой полости, соединенной с источником газа, инертного к окислам-стеклообразователям.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

h" 838286 по заявке N 2633306/29"33» кл. F 27 В 9/24». 1978.

939911, Составитель Л.Мацук

Техред Е.Харитонцик Корректор Л. Бокшан

Редактор А,фролова филиал ППП "Патент", г.уж Фрод, ул.Проектная, Заказ 4646/58 Тираж 645 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, москва, M-35, Раушская наб., д. 4/5