Устройство для выравнивания уровня контрольной поверхности объекта относительно опорной поверхности

Иллюстрации

Показать всеРеферат

О П И С А Н И Е (и 939941

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Соввтсиик

Социапистнчесинк республик (6! ) Дополнительное к авт. свид-ву (22) Заявлено 25. 12, 80 (2l ) 32250Я3/18-10 (51 ) Я. 1(л. з

6 01 С 5/04, G 01 С 5/22 с присоединением заявки М (23) Приоритет1Ьвудзрстюны1 «еиятет

ССеР ае авен евбретениВ в Отфытв» (53) УДЫ 528. 541 (088.8) ОпУблнковано ЗО. 06. 82.- Бюллетень Ра 24 .Дата опубликования описания 02.07.82

Ю.А. Батанов, П.П. Алексеенко, Л.А. Гр го и Н.H. Салтыков 3.", ;;;,.-..»,.. ,Ъ

lj t

1 е а;.,:.: " -:. -,:!

Всесоюзный научно-исследовательский и ституж..-йаауонта+ 1м и специальным строительным рабоууи-, „

j (72) Авторы изобретения (73) Заявитель (54) УСТРОЙСТВО ДЛЯ ВЫРАВНИВАНИЯ УРОВНЯ КОНТРОЛЬНОЙ

ПОВЕРХНОСТИ ОБЪЕКТА ОТНОСИТЕЛЬНО ОПОРНОЙ ПОВЕРХНОСТИ

Устройство относится к контрольноизмерительной технике и предназначено для выравнивания технологического оборудования при его монтаже на строительно-монтажных площадках.

Известно устройство для выравнивания уровня контрольной поверхности объекта относительно опорной, содержащее гидравлически соединенные между собой опорный и контрольные датчики, выполненные каждый в виде сосуда с рабочей жидкостью и измерительного штока, прецизионные элементы, на которых установлены измерительные штоки, исполнительные механизмы для перемещения выравниваемогб объекта и воздействующий на них блок автоматического регулирования, связанный с опорным

И контрольными датчиками 1.13.

Недостаток устройства заключается о в том, что в процессе выравнивания каждый из контрольных датчиков и со- : ответствующий ему исполнительный механизм расположены в разных точках

2 объекта, т.е. контролируемая и непосредственно перемещаемая точки смещены друг относительно друга, поэтому при работе одного исполнительного механизма происходит перемещение не только соответствующей ему контролируемой точки, но и других, возможно уже находящихся в проектном положении, что вынуждает включать каждый из исполнительных механизмов по нескольку раз и снижает производительность процесса выравнивания. Кроме того, при выравнивании объекта, изготовленного с базированием на основание, трудно использовать основание объекта в каче ст ве контрольной пове рхности из- за малого зазора между фундаментом и этим основанием, в который должны устанавливаться контрольные датчики и прецизионные элементы, что приводит к снижению точности монтажа.

Наиболее близким по технической сущности к предлагаемому является устройство для выравниваниR контроль"

93994

I ной поверхности объекта относительно опорной, содержащее гидравлически соединенные между собой опорный и контрольные датчики, выполненные каж" дый в виде сосуда с рабочей жидкостью и измерительного штока, подвижного относительно рабочей жидкости, ис" полнитепьные механизмы, состоящие из корпуса и подвижной относительно нее части, для перемещения объекта и воз- 10 действующий на них блок автоматического регулирования, связанный с опор"

1ным и контрольными датчиками E2).

Однако устройство имеет недоста1очную производительность процес- 1 са выравнивания из-за раздельного рас1 положения конт рол ьных рат чиков и со-. ответствующих им исполнительных механизмов и пониженную точность монтажа объекта, изготовленного с бази" рованием .на основание.

Цель изобретения - повышение производительности и точности процесса выравнивания.

Поставленная цель достигается тем, что устройство содержит гидравлически соединенные между собой опорный и контрольный датчики, каждый из ко-. торых выполнен в виде сосуда с рабочей жидкостью и подвижного относительно нее штока, исполнительные механизмы для перемещения выравниваемого объекта, состоящие из корпуса и подвижной относительно него части, блок автоматического регулирования, зз свяэанныи электрически с опорным и контрольными датчиками и исполнительными механизмами, причем измерительный поток каждого контрольного датчика закреплен на подвижной части

40 исполнительного механизма с возможностью вертикального перемещения относительно этой части со стороны противоположной расположению. объекта, а сосуд с жидкостью этого датчика

45 вмонтирован в корпус исполнительного механизма.

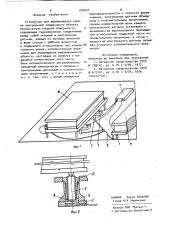

На фиг. 1 показано устройство, общий вид; на фиг. 2 " контрольный датчик, совмещенный с исполнительным механизмом, разрез.

Устройство содержит опорный 1 и контрольные датчики, выполненные каждый в виде сосуда 2 с рабочей жидкостью и измерительного штока 3, исполнительные механизмы 4, состоящие,например, из винта 5 и гайки 6, приводимой во вращение электродвигателем через редуктор (не показаны) 1 4 и блок автоматического регулирования 7, электрически связанный с этими механизмами и датчиками . Сосуды 2 контрольных датчиков, гидравлически соединенные между собой и опорным датчиком 1 шлангами 8, вмонтированы в корпуса 9 исполнительных механиз-! мов 4, а измерительные штоки 3 этих датчиков закреплены на осях винтов 5 с возможностью вертикального перемещения относительно них выравниваемого объекта 1Ъ и опорной поверх. ности 11.

Устройство работает следующим образом.

На фундамент устанавливают исполнительные механизмы 4 и соединяют вмонтированные в них сосуды 2 с опорным датчиком 1 шлангами 8, через которые подают рабочую жидкость. 3атем регулируют длину измерительного штока 3 каждого контрольного датчика относительно подвижной части исполнительного механизма 4 так, чтобы расстояние от конца измерительного штока 3 до поверхности подвижной части, на которую опирается выравни,ваемый объект 10, было равно зазору между опорной поверхностью выравниваемого объекта 11 и уровням жидкости в опорном датчике l. Исполнительные механизмы 4 и контрольные датчики подключают к блоку автоматического регулирования 7, после чего выравниваемый объект 10 своим основанием (контрольной базовой поверхностью ) устанавливают на винты 5.

Выверка производится автоматически после включения блока 7, который последовательно включает исполнительные механизмы 4, каждый из которых поднимает или опускает соответствующую точку выравниваемого объекта 10.

При этом одновременно осуществляется выравнивание уровня контрольной поверхности относительно опорной как по высоте, так и в горизонтальном направлении. Причем блок 7 включает и соответственно отключает исполнительные механизмы 4 только по одному разу, так как ось контрольного датчика совмещена с осью исполнительного механизма 4..

Устройство позволяет:повысить точность монтажа оборудования, изготовленного с базированием на основание и увеличить. производительность процесса выверки более чем на 60 .

939941

Фиг. Я

-Формула изобретения

Устройство для выравнивания уровня контрольной поверхности объекта относительно опорной поверхности, содержащее гидравлически соединенные между собой опорный и контрольные датчики, каждый из которых выполнен в виде сосуда с рабочей жидкостью и подвижного относительно нее измери->6 тельного штока, исполнительные механизмы для перемещения выравниваемого объекта, состоящие из корпуса и подвижной относительно него части

1 блок автоматического регулирования, 1Б связанный электрически с опорным и контрольными датчиками и исполнительными механизмами, о т л и ч а ю щ ее с я тем, что, с целью повышения

6 производительности и точности выравнивания, контрольные датчики объединены с исполнительными механизмами, причем измерительный шток каждого контрольного датчика установлен с возможностью вертикального перемеще" ния относительно подвижной части исполнительного механизма, а сосуд с жидкостью контрольного датчика размещен в корпусе исполнительного механизма.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

N 708147, кл. 0 01 С 5/06, 1977.

2. Авторское свидетельство СССР и 612151, кл. G 01 С 5/04, 1976 (прототип).

ВНИИПИ Заказ 4650/60

Тираж 614 Подписное

Филиал Illlfl "Патент", г.Ужгород,ул.Проектная,4