Устройство для определения времени выдержки при прессовании деталей из термореактивных материалов

Иллюстрации

Показать всеРеферат

О П И С А Н И Е ()940003

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Соватсннх

Социалистических

Республик (61) Дополнительное к авт. свнд-ву— (22) Заявлено 29. 12. 80 (21) 3227068! 18-25 с присоединением заявки № (23) Приоритет (51)М. Кл.

G 01 М 11/08

9кударета81кый комитат

СССР по далам кзабратеккк и открыткй

Опубликовано 30.06.82. Бюллетень № 24 (53) УДК532.137 (088. 8) Дата опубликования описания 30.06. 82. (72) Авторы изобретения

А.В.Бугров, Е. С. Филатов, А.И. Козубов, В. Ц--Mуллин и М.С.Сулейманов

1 (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ВРЕМЕНИ

ВЫДЕРЖКИ ПРИ ПРЕССОВАНИИ ДЕТАЛЕЙ

ИЗ ТЕРМОРЕАКТИВНЫХ МАТЕРИАЛОВ

Изобретение предназначено для определения времени выдержки при прессовании деталей из реактопластов и может быть использовано на входном контроле свойств перерабатываемого

5 сырья.

Известно устройство для определения технологических характеристик перерабатываемых пластических масс, состоящее иэ обогреваемой прессформы для прессования образца, представляющую собой два коаксиальных цилиндра, способных вращаться друг относительно друга. Один из цилиндров связан с приводом, создающим 15 вращение, и датчиком, выход которого соединен с прибором, измеряющим крутящий момент. Устройство позволяет эа один опыт (прессование испытуемого материала в коаксиальном зазоре 20 между двумя цилиндрами) по изменению крутящего момента определить вязкость, время вязкотекучего состояния и время отверждения данной партии материала. Затем, учитывая форму изготавливаемой детали и пользуясь номограммами, рассчитать время выдержки ).

Недостатки устройства — его сложность и значительное время обработки данных опыта для получения результата.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для определения ниэкопластичных свойств материала, в частности для определения времени выдержки при прессовании деталей, содержащее две обогреваемые плоскопараллельные плиты, одна из которых соединена с приводом, создающим усилие прессования,, атчики усилия и перемещения, выходы которых соединены с решающим устройством. С помощью устройства получают зависимости толщины образца от времени при фиксированном усилии и по этим зависимостям рассчитывают вначе3 940003 ния сопротивления сдвигу и коэффи" циент вязкости. Время выдержки прессования конкретной детали определяют используя математическую модель, которая отражает физико-химические 5 процессы, происходящие в материале, при помощи вычислительного устройства, конфигурацию детали учитывают при ее формализации, т.е. записывают числа, соответствующие харак- Ю терным размерам детали в определенной последовательности и вводят их в вычислительное устройство при расчете по модели. Длительность работ по определению времени выдержки прес- 15 сования конкретной детали изданной партии материала на основе известного устройства составляет более четырех часов 2).

К недостаткам устройства следует отнести его сложность и значитель25

55 ную длительность определения времени выдержки.

Цель изобретения — сокращение времени определения длительности выдержки при прессовании детали.

Поставленная цель достигается тем, что в устройство для определения времени выдержки при прессовании деталей из термореактивных ма(рериалов, содержащее обогреваемую прессФорму, решающее устройство, к выходам которого подключены привод пресса, привод упорной планки, концевой переключатель и блок регистрации, дополнительно введены резистивное наборное поле, представляющее собой пластину из непроводящего материала, снабженную проходными штырями, соеди енными между собой постоянными резисторами одного номинала, омметр и генератор напряжения, а прессформа снабжена плоскопараллельным емкостным преобразователем, рабочие поверхности электродов которого отличаются одна от другой не менее чем в четыре раза, причем электрод с меньшей площадью подключен к блоку регистрации и одному из входов решающего устройства, а электрод с большей площадью подключен к выходу генератора напряжения, при этом первый вход омметра соединен с проводником, воспроизводящим на резистив ное поле контур сечения прессуемой детали, второй его вход соединен с одним из штырей, расположенных внутри контура, а выход омметра подключен к другому входу решающего устройства.

Компланарные и плоскопараллельные емкостные преобразователи, у которых электроды имеют равную площадь поверхности, обладают большей чувствительностью к поверхностным слоям отверждаемого в пресс-форме материала. Это означает, что в значение измеряемого модуля комплексной электрической проводимости /Y/ наибольший вклад вносят диэлектрические свойства поверхностного слоя материала.

Для определения времени выдержки термореактивного материала в прессформе необходимо определить момент прекращения изменения t Y / срединных слоев материапа, в которых физикохимические процессы проходят в последнюю очередь. Для этого необходим емко ст ной пр еобр аз о ватель, имеющий равную чувствительность ко всем слоям материала, учитывая переменную толщину прессуемого образца.. Таким свойством обладает введенный в устройство емкостной преобразователь, у которого площадь поверхности высокопотенциального электрода!Ь П/, подключенного к генератору напряжения, не менее чем в 4 раза больше площади измерительного электрода/5 у, соединенного с милливопьтметром. Соотношение S ) 4 S получено экспертименЯП и М тально, При проведении эксперимента предлагаемоее устройст во поз воля ет по характерным участкам зависимости I YI —время получить время выдержки без последующих расчетов непосредственно после окончания запрессовки, что также снижает общую длительность определения времени выдержки.

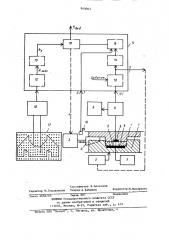

На чертсже представлена блок-схема устройства для определения времени выдержки при прессовании деталей из термореактивных материалов.

Устройство содержит обогреваемую пресс-форму 1, температура которой регулируется. Рабочее давление создается приводом 2, Привод 3 связан с упорной планкой 4, которая задает толщину прессуемого образца 5.

Емкостный преобразователь 6 встроен в пресс-форму таким образом, чтобы его рабочие поверхности касались прессуемого образца. Высокопотенциальный электрод, имеющий большую площадь

940003 во 14 сравнения подает сигнал на окончание- опыта (размыкание прессформы) и остановку таймера 15. Показания счетчика таймера 15 являются искомым временем выдержки и его значе— ние высвечивается на табло 16 индикации. Использование предлагаемого устройства при отработке процесса прессования для новых изделий и для коррекции Грь1д,при использовании различных партий пресс-материала на стадии входного контроля обеспечивает оперативное управление процессом прес— сования. Длительность определения Гвыд по сравнению с известным устройством снижается на 25-30Х.

Формула изобретения

Устройство для определения времени выдержки при прессовании деталей из термореактивных материалов, содержащее обогреваемую пресс-форму, решающее устройство, к выходам которого подключены привод пресса, привод упорной планки, концевой переключатель и блок регистрации, о т л и ч а ю щ е е с я тем, что, с целью повышения оперативности путем сокращения времени определения длительности выдержки при прессовании детали, в него дополнительно введены

-резистивное наборное поле, представляющее собой пластину из непроводящего материала, снабженную проходными штырями, соединенными между собой постоянными резисторами одного номинала, омметр и генератор напря— жения, а пресс-форма снабжена плосKoTIBp BJIJIp } : емко стным пр еобраз о ва, телем, рабочие поверхности электродов которого отличаются одна o»:,öðó îé не менее чем в четыре раэ,"., причем электрод с меньшей площадью подклк чен к блоку регистрации и одному из входов решающего устройства, а электрод с большей площадью подключен к выходу генератора напряжения, при этом первый вход оллмегра соединен с проводником, воспроиз водящим HB реэистивном поле контур сечения прессуемой детали, второй его вход соединен с одним из штырей, расположенных внутри контура, а выход омметра подключен к другому входу решающего устройства.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельства СССР

1 231883, кл. G 01 N 11/00, 1966.

2. Авторское свидетельство СССР

1 569901,кл.G 01 N 11/08,1976(прототип), рабочей поверхности, соединен с генератором 7 высокочастотного напряжения. Измерительный электрод с мень шей площадью соединен с входом милливольтметра 8, .выходной сигнал с 5 которого подается на блок 9 регист рации и на блок 10 дифференцирования решающего устройства 11, которое также содержит блок 12 запоминания максимума, нелинейный блок 13, блок 14 сравнения, управляемый таймер 15 и табло 16 индикации. В состав устройства входят также резистивное наборное поле 17, представляющее со. бой пластину из непроводящего матери- 1 апа, заполненную проходными штырями, которые соединены между собой постоянными резисторами одного номинала. Проводник, воспроизводящий на наборном поле контур сечения де- 20 тали, для которой определяется Груд, соединен с одним входом омметра 18, а штырь наборного поля, расположенный внутри контура — с другим входом омметра. Выход омметра соединен с бло- 25 ком 12.

Устройство работает следующим образом.

Оператор соединяет штыри наборно— го поля проводником таким образом, зо чтобы воспроизвести контур сечения детали, для которой проводится определение @,,д . Затем, попеременно подсоединяя штыри, находящиеся внутри контура сечения, с помощью омметра l8 5 и блока 12 запоминания максимума, определяется максимальное сопротивление

R постоянному току-. Нелинейньй блок

1пач

13 реализует нелинейную зависимость толщины образца h g от R>< .Опера —, 40 тор считывает с табло 16 индикации значение толщины диска-образца h> и с помощью привода 3 и упорной планки 4 устанавливает требуемую толщину. Это значение для конкретной 4 детали находится один раз. Затем проводится эапрессовка. Для этого оператор помещает навеску материала в пресс-форму l и включает привод 2 на смыкание пресс-формы. В момент полно-. го смыкания пресс-формы концевой переключатель 19 изменяет свое состояние и запускает таймер 15. С момента смыкания пресс-формы милливольтметр

8 измеряет I //, который регистрируется прибором 9 и подается на дифференцирующий блок 10 ° В момент равенства производимой I / по времени наперед заданному значению устроист94ООО3

Составитель В.Алексеев

Редактор М.Голаковски Техред А.Бабинец Корректор Ю. Макаренко

Тираж 887 Подписное

В1ПЗИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Фнлнал П11П Патент, г. Унгорол, ул. Проектная,