Установка для изготовления многослойных сосудов высокого давления

Иллюстрации

Показать всеРеферат

О П И С А Н И Е()940888

ИЗОБРЕТЕНИЯ

X АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

У +

1 (61) Дополнительное к авт. свид-ву— (22) Заявлено 06.03.78 (21) 2584825/25-27 (51) М.Кл. В 21 С 37/12 с присоединением заявки— (23) Приоритет— (43) Опубликовано 07.07.82. Бюллетень № 25 (45) Дата опубликования описания 07.07.82

Государственный комитет по делам изобретений и открытий (53) УДК 621.757:621. .791.03 (088.8) (72) Авторы изобретекия

В. М. Макаров, Б. Е. Патон, H. К. Гло

Е. P. Хисматулин, М. М. Шель, Б.

П. Г. Серов и O. О. Розе (71) Заявитель (54) УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ

МНОГОСЛОЙНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ

Изобретение относится к сварке, в частности к установкам для изготовления многослойных сосудов высокого давления путем навивки стальной полосы по винто.вой линии на центральную трубу, и может быть использовано в химической, нефтехимической, атомной и других отраслях промышленности.

Известна установка для изготовления, многослойных сосудов высокого давления путем навивки стальной полосы по винтовой линии на центральную трубу, содержащая вращатели изготовляемого сосуда и перемещающуюся по рельсам тележку, на которой установлены разматыватели рулона, правильные вальцы, сварочные средства, направляющие ролики и вальцы для натяжения полосы (1).

Известная установка обеспечивает навивку полосы только в одном направлении. Ее производительность невелика.

Наиболее близка к предлагаемой установка для изготовления многослойных сосудов высокого давления, содержащая вращатели сосуда, портал, установленный с возможностью перемещения по рельсовому пути, на котором смонтированы прижимные и опорные ролики, механизм для натяжения полосы и регулирования угла навивки и технологическая линия подготовки полосы, включающая разматыватель рулона полосы, правильные вальцы, механизм для резки, стыкосварочную машину и направляющие валки (2).

Недостатком э1ой установки является необходимость поворота всей технологической, линии: . отовки почосы относительно изготоп . †: сосуда при намотке полосы в обра1.о.i направлении. Это усложняет установку и снижает ее производительность. Кроме того, при смене направления намотки полосы каждый раз необходимо про:;зводить обрезку конца полосы под углом намотки. При этом отход металла представляет собой равнобедренный треугольник, стороны которого равны развернутой длине окружности сосуда, а высота равна ширине наматываемой полосы

Зто увеличивает расход металла на изго20 товление сосудов.

Другим недостатком является то, что при большом количестве оборудования, входящего в состав технологической линии подготовки стальной полосы, такого, как разматыватели рулонов полосы, правильные вальцы, механизм для резки полосы, стыкосварочная машина, направляющие валки, механизм для натяжения полосы с механизмом регулирования угла навивки, портал становится громоздким и неустой940838 чивым. Это снижает возможность увеличения усилия натяжения стальной полосы и приводит к ухудшению качества намотки.

Цель изобретения — повышение точности навивки и увеличение скорости маневрирования при регулировании угла навивки.

Для достижения этой цели технологическая линия подготовки полосы и механизмы для натяжения полосы и регулирования угла навивки расположены в разных горизонтальных плоскостях; при этом оборудование технологической линии подготовки полосы установлено стационарно, а механизмы для натяжения полосы и регулирования угла навивки — с возможностью поворота вокруг вертикальной оси. Кроме того, установка снабжена дополнительной технологической линией подготовки полосы и дополнительными механизмами для натяжения полосы и регулирования угла навивки, причем основная и дополнительная технологические линии подготовки полосы установлены под углом друг к другу.

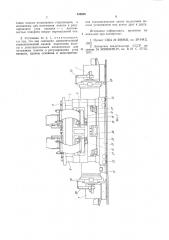

На фиг. 1 изображен вид спереди на установку; на фиг. 2 — вид сверху; на фиг. 3 — вид на портал установки сбоку.

Установка состоит из двух вращателей 1 наматываемого сосуда и портала 2, перемещаемого по рельсовому пути 3 вдоль сосуда.

Портал 2 имеет две рабочие площадки: верхнюю 4 и нижнюю 5. Последняя может перемещаться вверх и вниз по стойкам 6 и

7 портала с помощью привода 8.

На портале установлены две — основная и дополнительная — технологические линии подготовки стальной полосы, каждая из которых содержит разматыватель9 рулона стальной полосы, правильные вальцы 10, механизм 11 для резки полосы, стыкосварную машину 12, направляющие валки 13, а также механизм 14 для натяжения полосы и механизм регулирования угла навивки 15.

Одна из технологических линий предназначена для навивки стальной полосы при движении портала в одном направлении, а другая — в обратном направлении.

Для этого технологические линии подготовки стальной полосы установлены под углом к сосуду и развернуты в разные стороны.

На неподвижной площадке 4 стационарно установлено оборудование обеих технологических линий подготовки стальной полосы, а именно — разматыватели 9, правильные вальцы 10, механизм 11 для резки полосы, стыкосварочные машины 12 и направляющие валки 13.

На нижней, подвижной в вертикальном направлении, площадке 5 установлены с возможностью поворота вокруг вертикальной оси механизмы 14 для натяжения по5

65 лосы и механизмы регулирования угла навивки 15.

Механизм 14 выполнен в виде многовалковой машины, верхние валки 16 которой предназначены для регулирования усилия натяжения рулонной полосы, а валки 17 и 18 — для подвода конца полосы к сосуду.

Для поворота относительно сосуда механизм 14 снабжен цапфами 19 и шарнирно соединен с механизмом 15, выполненным, например, в виде гидроцилиндра.

На передней 20 и задней 21 балках портала 2 смонтированы ходовые колеса, 22 и при воды 23 перемещения портала.

На верхней рабочей площадке 4 смонтирован узел 24 прижимных роликов для прижима навиваемой полосы к сосуду.

На нижней стороне верхней площадки

4 с возможностью подстроечных перемещений смонтированы две (по одной с каждой стороны) сварочные головки 25 для приварки конца стальной полосы к концевым элементам навиваемого сосуда.

На направляющих 26 передней балки

20 с возможностью перемещения по ним смонтированы механизмы 27 для снятия усиления сварного шва (зачистки), например фрезерные головки.

На этих же направляющих смонтированы упорные ролики 28 для уравновешивания усилия натяжения полосы, действующего на,сосуд при навивке.

На вращателях 1 установлены планшайбы 29 для закрепления навиваемого сосуда, а также механизмы 30 для обрезки полосы в конце намотки каждого слоя.

В случае большой длины и большого веса навиваемого сосуда установка может включать в себя промежуточные опоры 31 известной конструкции, которые могут перемещаться по рельсам 32.

Установка снабжена системой ручного и автоматического управления (на чертежах условно не показана) для согласования скорости вращения навиваемого сосуда и скорости перемещения портала.

Установка работает следующим образом.

В планшайбах 29 вращателей 1 закрепляют концевые элементы сосуда (фланцы, днища), сваренные с внутренней обечайкой, на которую будет наматываться стальная полоса. При необходимости под обечайку устанавливают промежуточные опоры 31. На разматыватели 9 устанавливают по одному рулону стальной полосы, начальный конец которой обрезан под углом, необходимым для спиральной навивки по винтовой линии. Стальную полосу проводят через правильные вальцы 10, механизм 11 для резки полосы, стыкосварочную машину 12, направляющие валки 13, механизм 14 для натяжения полосы и подводят к навиваемому сосуду. При этом

940888.между верхней и нижней рабочими площадками 4 и 5 образуется гибкая петля из стальной полосы. Механизм 14 для натяжения полосы с помощью механизма 15 регулирования угла навивки устанавливают на угол"навивки полосы.

Портал 2 подводят в исходное положение, а перемещением площадки 5 добиваются, чтобы стальная полоса проходила в плоскости, касательной к навиваемому сосуду.

Конец полосы прижимают к сосуду .прижимными роликами 24 и включают привод вращателей 1.

Во время первого оборота сосуда обре.занную под углом кромку стальной полосы приваривают к концевой части сосуда с помощью сварочной головки 25. Сварной шов при необходимости зачищают фрезер.ной головкой 27.

После этого включают приводы 23

:перемещения портала и производят навивку первого слоя. В конце этой операции, когда кромка стальной полосы подойдет ко второму концевому элементу сосуда, включают механизм 30 для обрезки стальной полосы, который во время последнего юборота сосуда автоматически обрезает стальную полосу под углом. Кромку полосы, навитой на сосуд, приваривают ковторому концевому элементу, а полосу с образохавшимся в результате обрезки кли:ном сматывают в обратном направлении до тех пор, пока ее конец не отойдет от наматываемого сосуда.

После зачистки шва у второго концевого элемента производят навивку второго слоя в обратном направлении в той же по. следовательности операций, При этом стальная полоса подается с помощью второй дополнительной технологической - линии подготовки стальной полосы, сосуд вращается в том же направлении, а пор.тал перемещается в другую сторону.

Для навивки третьего и последующих слоев не требуется специальной подготовки конца стальной полосы, так как после обрезки с помощью механизма 30 конец имеет клиновую форму, необходимую для спиральной навивки.

Оборудование технологических линий позволяет осуществлять процесс намотки непрерывно.

Стыковка стальных полос производится с помощью стыкосварочных машин 12. Перед этим ленту правят в вальцах 10, а стыкуемые кромки обрезают на механизмах 11 для резки полосы. Направляющие валки 13 обеспечивают перемещение стальной полосы к механп. у 14 для на. тяжения полосы.

Плотность намотки стальной полосы обеспечивается прижимными роликами 24, а также натяжением полосы, которое создается вращением сосуда и торможением

10!

65 полосы в механизме 14 для натяжения полосы за счет ее упруго-пластического деформирования между валками. Изменение усилия натяжения полосы производится перемещением верхних валков 16 в механизме 14.

Наличие двух технологических линий для подготовки стальной полосы позволяет повысить производительность установки за счет сокращения времени настройки при смене направления движения портала, снизить расход стальной полосы за счет исключения отходов металла в виде клина, срезаемого перед навивкой каждого слоя при двусторонней навивке.

Выполнение портала с двумя расположеннымя друг над другом рабочими площадками, а также стационарная установка оборудования технологических линий на верхней площадке делает конструкцию установки более жесткой, устойчивой и компактной, что позволяет производить намотку стальных полос при больших усилиях натяжения и способствует повышению качества намотки.

Благодаря размещению оборудования на двух расположенных друг над другом рабочих площадках, между площадками образуется петля из стальной полосы, которая позволяет компенсировать разницу между углом разворота оборудования, установленного на верхней площадке, и углом поворота механизма для натяжения стальнои полосы, смонтированного на нижней площадке. Это исключает необходимость поворота всего оборудования технологических линий подготовки стальной полосы, упрощает конструкцию установки, сокращает производственную площадь.

Формула изобретения

1. Установка для изготовления многослойных сосудов высокого давления, содержащая вращатели сосуда, портал, установленный с возможностью перемещения по рельсовому пути, на котором смонтированы прижимные и опорные ролики, механизмы для натяжения полосы и регулирования угла навивки и технологическая линия подготовки полосы, включающая разматыватель рулона полосы, правильные вальцы, механизм для резки, стыкосварочную машину и направляющие валки, отличающаяся тем, что, с целью повышения точности навивки и уве;,пчения скорости маневрирования при регулировании угла ::авив,"., технологическая л.;ния подготовки полосы ti механизмы для натяжения полосы и регулирования угла навивки расположены в разных горизонтальных плоскостях, при этом оборудование технологической линии подго940888 тонки полосы установлено стационарно, а механизмы для натяжения полосы и регулирования угла навивки — с возможностью поворота вокруг вертикальной оси.

2. Установка по п. 1, отличающаяся тем, что она снабжена дополнительной технологической линией подготовки полосы и дополнительными механизмами для натяжания полосы и регулирования угла навивки причем основная и дополнительная технологические линии подготовки полосы установлены под углом друг к другу

Источники информации, принятые во ь внимание при экспертизе:

1. Патент СШЛ № 2600630, кл. 29-148.2, 1952.

2. Авторское свидетельство СССР по заявке ¹ 2495024/25-27, кл. В 21 С 37/12,, 1977.

94О888

Составитель Л. Назарова

Редактор Б..федотов Техред И. Заболотнова Корректор И. Осиповская

Заказ 724/630 Изд. № 198 Тираж 842 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб.. д. 4/5

Тип. Харьк. фил. пред. «Патент»