Способ ротационной обработки

Иллюстрации

Показать всеРеферат

O n u C A Н И Е „„ддад52

ИЗОБРЕТЕ Н И Я

Союз Советских

Социалистических

Республик К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 24.11.78 (21) 2705857/25-27 (51)М.Кл В 21 D51 00

В 24 В 39/04 с присоединением заявки— (23) Приоритет—

Государственный комитет (43) Опубликовано 07.07.82. Бюллетень М 25 (53) УДК 6Я.983.44 (088.8) по делам изобретений и открытий (45) Дата опубликования описания 07.07.82 (72) Авторы изобретения

В. В. Девятов и E. M. Девятова (71) Заявитель (54) СПОСОБ РОТАЦИОННОЙ ОБРАБОТКИ

Изобретение относится к области обработки металлов давлением, а именно к способам ротационной обработки.

Известен способ ротационной обработки путем деформирования вращающейся цилиндрической заготовки перемещающимися в осевом направлении давильными элементами (1).

Недостатком известного способа ротационного выдавливания являются невысокие качество готового изделия и производительность.

Целью изобретения является повышение качества готового изделия и производительности.

Цель достигается за счет того, что on повременно производят обработку поверхности изделия установленными перед давильными элементами перпендикулярно поверхности заготовки и поджатыми к ней стержнями, при этом вращение заготовки осуществляется с линейной скоростью or

2 до 8,5 м/с, а после обработки давильными элементами ее охлаждают.

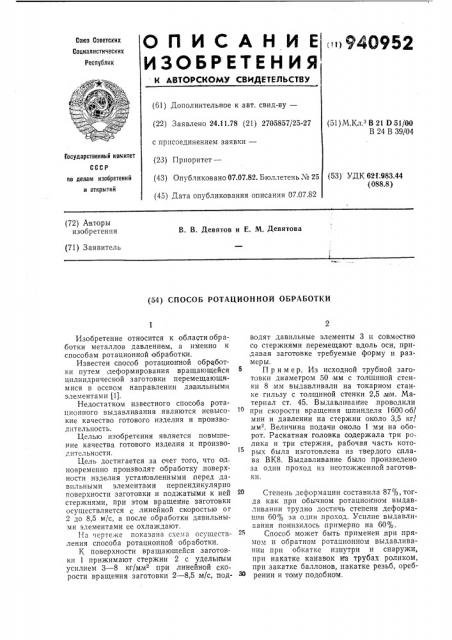

1-1а чертеже показана схема осуществления способа ротационной обработки.

К поверхности вращающейся заготовки 1 прижимают стержни 2 с удельным .усилием 3 — 8 кг/мм при линейной скорости вращения заготовки 2 — 8,5 м/с, подводят давильные элементы 3 и совместно со стержнями перемещают вдоль оси, придавая заготовке требуемые форму и размеры.

Пример. Из исходной трубной заготовки диаметром 50 мм с толщиной стенки 8 мм выдавливали на токарном станке гильзу с толщиной стенки 2,5 мм. Материал ст. 45. Выдавливание,проводили при скорости вращения шпинделя 1600 об/ мин и давлении на стержни около 3,5 кг/ мм . Величина подачи около 1 мм на оборот. Раскатная головка содержала три ролика и три стержня, рабочая часть которых была изготовлена из твердого сплава ВК8. Выдавливание было произведено за один проход из неотожженной заготовKIt.

Степень деформации составила 870, тог,да как при обычном ротационном выдавливании трудно достичь степени деформации 60% 3а один проход. Усилие выдавливания понизилось примерно на 60%.

Способ может быть применен при прямом и обратном ротационном выдавливании при обкатке изнутри и снаружи, при накатке канавок на трубах роликом, при закатке баллонов, накатке резьб, оребрении и то му подобном.

940952

Формула изобретения

Составитель Е. Хохрина

Техред Н. Герасименко

Корректор С. Фаин

Редактор Н, Багирова

Заказ 723/632 Изд. № 192 Тираж 842 Подписное

НПО сПоиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж 35, Раушская наб., д. 4/5

Тип. Харьк. фнл. пред. сПатент»

Предложенный способ может быть использован и в качестве операции термомеханического упрочения осесимметричных деталей, для чего вслед за роликами подают охлаждающую жидкость.

Существенным преимуществом предлагаемого способа в отличие от способов термомеханической обработки с использовани ем дополнительных источников нагрева является отсутствие окисления.

Вращать можно или заготовку, или стержни вокруг заготовки, или и заготовку и стержни. Можно также стержни вращать вокруг своей оси.

Помимо нагрева, стержни пластически деформируют и очищают заготовку, снижают шероховатость поверхности, у величивают степень обжима за один ароход, устраняют разностенность, выравнивают распределение твердости. Стержнями можно регулировать величину температуры и ширину очага нагрева заготовки.

1. Способ ротационной обработки путем деформирования вращающейся цилиндри5 ческой заготовки перемещающимся в Осс вом направлении давильными элементами, отличающийся тем, что, с целью повышения производительности и качества готового изделия, одновременно производят

to обработку поверхности изделия установленными перед давильными элементами перпендикулярно поверхности заготовки и поджатыми к ней стержнями, при этом вращение заготовки осуществляется с линейной

15 скоростью от 2 до 8,5 м/с.

2. Способ по п. 1, отличающийся тем, что заготовку после обработки давильными элементами охлаждают.

Источник информации, принятый во

20 внимание при экспертизе:

1. Гредитор М. A. Давильные работы и ротационное выдавливание. М., «Машиностроение, 1971, с. 9, р. 4Л.