Способ изготовления многослойного днища с многослойным патрубком

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (»)940955

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 31Л2.80 (21) 3226273/25-27 (51)М.Кл.з В 21 D 51 24 с присоединением заявки—

Государственный комитет (23) Приоритет— (43) Опубликовано 07.07.82. Бюллетень № 25 (45) Дата опубликования описания 07.07.82 (53) УД К 621.983.3 (088.8) по делам изобретений и открытий (72) Авторы изобретения Х. М. Чечик, И. К. Глушко, М. С. Скудицкий, Г. И. Бублик, Б. Г. Толкушев, В. П. Лукьянов, Л. И. Белешева. и В. 3. Ядыкин (71) Заявитель Центральное конструкторское бюро нефтеаппарат ры (54) СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО

ДНИЩА С МНОГОСЛОЙНЫМ ПАТРУБКОМ

Изобретение касается обработки металлов давлением и относится к способам изготовления многослойных днищ с патрубжами.

Известен апособ изготовлевия днища с патрубком, при котором монолитный патрубок вваривают в монолитное днище (1).

Недостатком этого способа является низкая надежность днищ, обусловленная тем, что в зоне сварного соединения возникают краевые силы и моменты, ведущие к вероятности разрушения днища по сварному шву.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ изготовления многослойного днища с многослойным п атрубком, при котором осуществляют операции формирования многослойного днища, вырезки отверстия в нем и соединения днища с патрубком (2).

Недостатком этого способа является низкое качество днища, обусловленное тем, что при вырезке отверстия и вварке патрубка нарушаются зазоры между слоями днища, междуслойные пространства загрязняются шлаком и раоплавленным металлом, вследствие температурных влияний появляется возможность возникнове ния микротрещин.

Целью изобретения является повышение качества днищ.

Цель достивается тем, что в способе изготовления многослойного днища с многослойным патрубком, при котором осуществляют операции формирования много слойного днища, вырезки отверстия в нем и соединения днища с патрубком, после формования многослойного днища его разбирают на отдельные слои, вырезку отверстия производят в жаждам отдельном слое, каждый слой соединяют с одним из слоев патрубка, после чего слои собирают путем холодной напрессовки их друг иа

15 друга

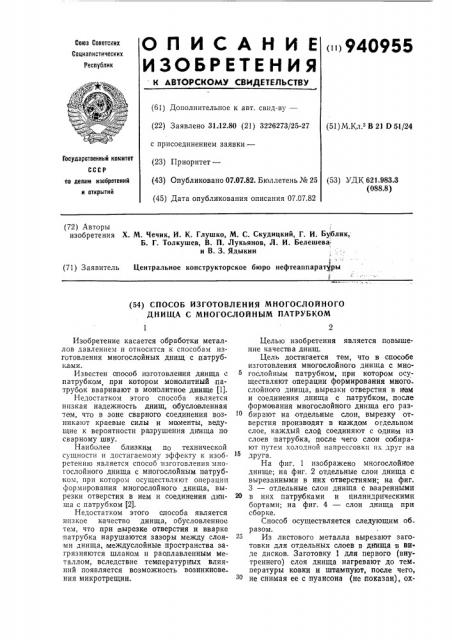

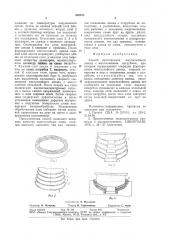

На фиг. 1 изображено многослойное днище; на фиг. 2 отдельные слои днища с вырезанными в них отверстиями; на фиг.

3 — отдельные слои днища с эваренными в них патрубками и цилиндрическими бортами; на фиг. 4 — слои днища при сборке.

Способ осуществляется следующим об разом.

25 Из листового металла вырезают заготовки .для отдельных слоев в днища в ви де дисков. Заготовку 1 для первого (внутреннего) слоя днища нагревают до тем пературы ковки и штампуют, после чего, не снимая ее с пуансона (не показан), ох940955

Формула изобретения

Сеставптель В. Муслимов

Техред Н. Герасименко

Редактор Н. Багирова

Корректор С. Файн

Заказ 723/632 Изд. № 192 Тира>к 842 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Тип. Харьк. фил, пред. «Патент» лаждают до температуры окружающей среды. Затем, не снимая первый слой днища с пуансона, штампуют второй слой 2 ь соответствующей матрице (не показана) и оставляют его «ra пуансоне до полного его охлаждения. Остальные слои 3, 4 и 5 штампуют, не снимая с пуансона предыдущих. Отштамповав все слои, многослой ное днище 6 снимают с пуансона, После формирования многослойного днища каждый слой днища мариируют, разбирают днище на отдельные слои, в каждом слое вырезают отверстие диаметрам, соответствующим диаметру одного иэ слоев патрубка

7. Каждый слой днища 6 соединяют с одн11м из слоев патрубка 7, например, свар кой. К каждому слою, кроме того, приваривают цилиндрический борт 8, требуемый для выполнения кольцевого сварного соединения многослойного днища с 1многослойной обечайкой. После аварки все слои подвергают высокотемпературнаму отпуску с целью снятия напряжений, возникающих в зоне сварных швов. Затем сварные швы подвергают дефектоскопии и после устранения выявленных дефектов внутренние и наружные поверхности слоев подвергают механообработке. Механически обработанные слои собирают путем холодной напрессовки их друг на друга с о дновременным уплотнением.

Предложенныи способ позволяет повысить качество многослойных днищ сосудов высокого давления, так как кольцевое соединение днища с патрубком не мо политное, а разнесенное, вследствие чего оно р,аботает с меньшими на|пряжениями; напрессовка слоев друг на друга уплот5 няст междуслойные зазоры, исключает возможность возникновения и распространения трещин, так как трещина, появившаяся в одном из слоев, локализуется р этом слое.

10 !

Способ изготовления многослойного днища с многослойным патрубком, при

15 котором осуществляют операции формиро вания многослойного днища, вырезки отверстия в нем и соединения днища с патрубком, отличающийся тем, что, с целью повышения качества днища, после дефоргмирования многослойного днища его разбирают на отдельные слои, вырезку отверстия производят в каждом отдельном слое, каждый слой соединяют с одним из слоев патрубка, после чего слои собирают

25 путем холодной напрессовки их друг на друга.

Источники инфор мации, принятые во внимание при экспертизе:

1. Патент США № 237651, кл. 220-3, 21.04. 69.

2. Прогрессивные технологические процессы в машиностроении, ЦНИИТМАШ, 1975, с. 34 — 37 (прототип).