Способ обработки материалов давлением

Иллюстрации

Показать всеРеферат

О П И С А Н И Е < 940987

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву 856636

I (22) Заявлено 29.09ЗО (21) 2987463/25-27 (51) М.Кл.з В 21 3 5/00 с присоединением заявки— (23) Приоритет— (43) Опубликовано 07.07.82. Бюллетень № 25 (53) УДК 621.73 (088.8) (45) Дата опубликования описания 07.07.82

Государственный комитет по делам изобретений и открытий

В. Е. Слобцов, А. К. Попов, Д. И. Шахновск "

E. В. Горбатюк, Е. М. Покровский, А. Г. Серг

В. В. Лобанов, В. В. Магазинер и А. Д. Шушк (72) Авторы изобретения (! (71) Заявитель Всесоюзный ордена Ленина научно-исследовате и проектно-конструкторский институт металлурги машиностроения (54) СПОСОБ ОБРАБОТКИ МАТЕРИАЛОВ ДАВЛЕНИЕМ 1 2

Изобретение относится к области обработки материалов давлением и может быть использовано при изготовлении изделий с улучшенными механическими свойствами за счет проработки материала с особо высокими степенями деформации.

По основному авт. св. № 856636 известен способ обработки материалов давлением, заключающийся в выдавливании материала через отверстие матрицы в замкнутую полость и осаживании выдавленного материала в этой полости. Указанный способ позволяет за одну операцию проработать материал со значительной степенью пластической деформации и тем самым придать материалу улучшенные свойства при coxpBHQHHIH IHJIH незначительном изменении формы исходной заготовки (1).

Недостаток этого способа заключается в том, что для обработки материала с осо- 20 бо высокой степенью деформации выдавливание и осадку необходимо вести с больтпими степенями деформации и, как следствие, с большими удельными нагрузками на формоизменяющий инструмент.

Целью изобретения является увеличение суммарной степени деформации материала и снижение удельных нагрузок на формоизменяющий инструмент.

ЗО

Цель достигается тем, что в известном по авт. св. № 856636 способе после выдавливания и осадки в замкнутой полости материал выдавливают в обратном направлении относительно первого выдавливания и осаживают выдавливаемый материал в полости, из которой производилось первое выдавливание, при этом весь цикл формоизменения повторяют до получения заданной степени деформации.

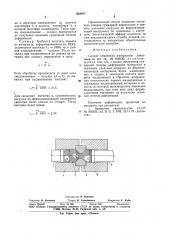

На чертеже изображена схема осуществления способа.

Обр а ботка осуществл яется путем выдавливания пуансоном 1 заготовки 2 через матрицу 3 с отверстием диаметром d из контейнера 4 в полость контейнера 5, в

;котором пуансоном 6 создается давление, обеспечивающее осадку выдавливаемой через матрицу заготовки до величины диаметра D, полости контейнера 5. По мере выдавливания заготовки 2 в полость контейнера 5 пуансон 6 отводится. При этом объем полости, контейнера 5 увеличивается на величину, равную приращению объема выдавленного материала.

После завершения цикла «выдавливание — осадка» из полости контейнера 4 в полость контейнера 5 производится аналогичный цикл в обратном направлении, пуансон 6 производит выдавливание заготов940987

Формула изобретения

2»

1=)/л

2

>, — /1000 =31,6.

2 4

Л4 1/ 1000 .=2,38.

Составитель В. Бещеков

Техред Н. Герасименко

Корректор С. Файн

Редактор Н. Багирова

Заказ 729/633 Изд. № 200 Тираж 7О2 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, 7К-35, Раушская наб., д. 4/5

Тиа. Харьк. фнд. нред. «Патент» ки в обратном направлении из полости контейнера 5 в полость контейнера 4, в которой заготовка осаживается. Такие циклы «выдавливание — осадка» повторяются до получения заданной суммарной степени деформации.

Пример. Требуется получить изделие из материала, деформированного на 99,9 (суммарная вытяжка Х = 1000) за и циклов «выдавливание — осадка». Тогда вытяжка при выдавливании (и равная ей вытяяока при осадке) определится в виде:

Если обработку производить за один цикл

«выдавливание — осадка» (n = 1), то вытяжка при выдавливании составит:

Для сйижения вытяжки и, следовательно, нагрузок на формоизменяющий инструмент увеличим число циклов до четырех. Тогда вытяжка будет равна:

Предложенный способ позволяет увеличить степень суммарной деформации и снизить удельные нагрузки на формоизменяющий инструмент по сравнению с известным. Экономический эффект создается за счет увеличения срока службы деталей, изготовленных из материалов, обработанных предложенным способом.

Способ обработки материалов давлением по авт. св. № 856636, отл ича юшийся тем, что, с целью увеличения суммарной степени деформации материала и снижения удельных нагрузок на формоизменяющий инструмент, после выдавливания и осадки в замкнутой полости материал выдавливают в обратном направлении относительно первого выдавливания и осаживают выдавливаемый материал в полости, из которой производилось первичное выдавливание, при этом весь цикл формоизменения повторяют до получения заданной степени деформации.

Источник иноформации, принятый во внимание при экспертизе:

1. Авторское свидетельство СССР

¹ 856636, кл. В 21 J 5/00, 23.11.79 (прототип).