Резак для воздушно-дуговой резки и строжки металла

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ т1» 941069

Союз Советских

Социалистических

Республик (б1) Дополнительное к авт. свид-ву— (22) Заявлено 21.08.80 (21) 2972467/25-27 с присоединением заявки— (23) Приоритет— (43) Опубликовано 07.07.82. Бюллетень № 25 (45) Дата опубликования описания 07.07.82 (51) М.К i.з В 23 К 9/28

Гасударственный комитет (53) УДК 621.791.037 (088,8) по делам изобретений и открытий

1О. А. Мошенский, А. М. Петриченко, С. Ф. СтепановВ. Е. Янченко и Т. И. Алексеева

Харьковский автомобильно-дорожный институт 1 им. Комсомола Украины (72) Авторы изобретения с

1

C ( (71) Заявитель (54) РЕЗАК ДЛЯ ВОЗДУШНО-ДУГОВОЙ РЕЗКИ

И СТРОЖКИ МЕТАЛЛА

Изобретение относится к области электродуговой резки с использованием сжатого воздуха. Резак предназначен для воздушно-дуговой резки и строжкп металлов и»v сплавов, соответственно током дуги в несколько тысяч ампер, и может быть использован в литейном производстве (для отрезки прибылей и удаления различных дефектов отливок), машиностроении (при обработке поверхностей элементов метал- 10 лическпх конструкций).

В настоящее время применяется несколько десятков различных типов резаков для воздушно-дуговой и электро-контактно-дуговой резки металлов. l5

Большинство резаков рычажно-пружинного типа. Из них централизованно выпускается резак РВД-4А-бб конструкции

ВНИИ Автогенмаша (1).

Этот резак рассчитан на небольшиетоки. 20

Конструкции резаков с пневматическим зажимом электрода рассчитаны на токи дуги, не превышающие 500 А. Они пригодны лишь для резки тонких металлических элементов и для неглубокой поверхностной 25 строжки, а поэтому имеют ограниченное применение (2).

В США фирмой Arcair выпускается два типа резаков для воздушно-дуговой резки круглыми графитовыми электродами с вра- З0 щающимися губкамц, для работы электродами малого диаметра в монтажных условиях и с фиксированным углом крепления электрода для работы также круглыми электродами, но большего диаметра и при выплавке металла на повышенных токовых режимах (3).

Однако эти электрододержатели имеют слишком сложную конструкцию.

Известен также резак большей мощности, рассчитанный на токи до 1000 А. Однако он весьма громоздкий и тяжелый (4).

Известен резак, в котором используется принцип пневматического зажима электрода, рассчитан на токи до 1300 А и предназначен для электроконтактной резки, которая осуществляется при более низких напряжениях, чем напряжения дуги. Следовательно данный резак также не рассчитан на большую мощность (5).

Известна также конструкция воздушнодугового резака с цанговым зажимом электрода. Составной частью известной конструкции является также головка, с помощью которой осуществляется подача сжатого воздуха непосредственно к месту резки. В цанге, монтируемой внутри головки, имеются сквозные продольные каналы для подачи воздуха. Инжектирование воздуха из атмосферы с целью улучшения охлаждения

941069

65 цанги достигается с помощью головки, выполненной с отверстиями, размещенными на ее рабочем торце (6).

Цанга имеет возможность поворота относительно осп электрода.

Недостатком рассмотренной конструкции резака является ее малая мощность и невысокая надехкность цангового зажима„ который быстро перегревается и часто выходит из строя.

B резаке В. Н. Ломако устранены некоторые недостатки отмеченных конструкций.

Однако электрод зажимается подвижной медной губкой, что приводит к ее черезмерному нагреву и ограничению возможностей повышения тока дуги, который не превышает 1000 А (7).

На Ульяновском заводе тягкелых и уникальных станков разработан резак РВД-4-3 рычажно-пружинного типа, обеспечивающей

его работу при токе дуги, достигающем

1300 A. Дальнейшее повышение тока дуги приводит к недопустимому перегреву резака (8).

Известен также резак для воздушно-дуГовои резки и строжкп»!еталла, содержащий корпус с головкой, в которой выполнены каналы для подачи воздуха в токовоздухопровод (9).

Этот резак является наиболее близким к предложенному по те ничсской сущности н достигаемому эффекту.

Однако этот резак также имеет недостатки.

Проходящий Ilo шлангу воздух охла;;— дает размещенный в нем оголенный медный провод, который заполняет пространство канала п сам нагревается. Охлаждение рукоятки резака уже подогретым внутри шланга воздухом малоэффективно. Существенно уменьшается напор воздуха, поступающего на технологическое дутье. Из-за возможного окисления проводов и резьбовых соединений нецелесообразно использование сырого воздуха.

Целью изобретения является повышение производительности путем увеличения допустимой силы тока. Это достигается за

Счет того, что в резаке для воздушно-дуговой резки и строжки металла, содержащем корпус с головкой, в которой выполнены каналы для подачи воздуха, и токовоздухопровод, головка резака выполнена из двух щек, соединенных двумя фиксирующими планками, а в.одной нз щек смонтирована воздухообводная втулка, в которой установлен винт крепления электрода, при этом продольная ось выходных каналов для по дачи воздуха размещена параллельно про дольной оси резака.

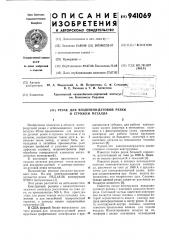

На фиг. 1 изображен общий вид резака для воздушно-дуговой резки и строжки металла; на фиг. 2 — головка, разрез; на фиг.

3 — головка с установленным в ней электро10 !

60 дом, а также планкой и се крепежом для фиксации щек от расклинпваппя.

Резак (фиг. 1) состоит из головки 1, трубы 2, рукоятки 3, токовоздухопровода 4 с клеммой, штуцерной гайки 5.

Головка 1 (фиг. 2) имеет переднюю и заднюю части. Передняя часть выполнена в виде двух щек 6, между которыми расположен прямоугольный паз 7 для установки в пем электрода. Поверхность паза обеспеч1. вает электрический контакт между резаком и электродом. Дно паза плоское. В нем с противоположных открытых сторон имеются две наклонные канавки ля удаления огарков электродов с помощью инструмента типа отвертки.

Внутри головки выполнены каналы 8 для подачи сжатого воздуха к месту расплавления металла. B задней (конической) части головки на глубине, определенной необходимой площадью электрического контакта, диаметр отверстия соответствует диаметру трубы. Торец трубы упирается в уступ перемычки с отверстием, диаметр которого не

:, енсе диаметра отверстия трубы. Отверстие перемычки = другой стороны сопрягается со средней частью поперечного канала 8, расположенного также в задней част:1 головки.

Края поперечного канала 8 сопряга10тся с двумя продольными каналами 8 одинакового диаметра, располо I

::асти щек 6.

В одной щеке в направлении, перпсн.1и«улярном к боковой контактной повсрх1!oc тп паза, имеется гнездо под воздухообводпу10 втулку 9, предназначсппую для o „„по ".IICH!I51 B ней B03 $) хообводной I I II BI-;K!I резьбовсго отверстия под винт крсп 1ен 1*я электрода 10. При выполнении гнезда продольный воздушнь1й канал 8 разрывается на две части. Часть канала, формирующая воздушную струю на выходе ее нз щеки 6, имеет длину, обеспечивающу;0 подачу продоль110ГО воздуLUHQI о потока II3 д тье.

Воздухообводная канавка втулки 9 сопрягается с обеими частями разорванного продольного канала 8, располагаясь c»мметрично его осп. Проходное сечение канавки выполняется не меньшим половины площади проходного сечения продольного воздушного канала 8.

При выполнении остальных воздушных отверстий соолюдается следующее услов Ie.

Отверстие трубки имеет наибольший проход; поперечный канал 8 головки имеет не менее прохода одного продольного канала 8.

Резьбовое отверстие во втулке 9 выполняется после ее монтажа методоМ пайки.

При этом сверление и нарезание резьбы осуществляется насквозь через втулку 9 и перемычку щеки 6 в месте гнезда для втулки.

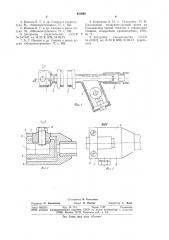

Головка (фиг. 3) имеет две планки 11, соединяющие между собой щеки 6 с помощью винтов 12. Планки 11 предназначе941069

40

65 ны для фиксации электрода от боковых перемещений, предотвращения расклиHèвания щек при зажиме электрода винтом.

Планки монтируются в углублениях, выполненных в передней части боковых граней щек б, и находятся с ними в одной плоскости (заподлицо) .

Детали 1, 2, 4, 5, 9, 10, 11 и 12 являютсч металлическими; деталь 3 изготовляется из теплоэлектроизоляционного материала.

Размеры деталей выбираются в- зависимости от мощности дуги, расхода воздуха, . а также удобства эксплуатации инструмента.

Детали 1, 2, 4, 5, 10 соединяются в местах сопряжения пайкой. При монтаже резака его детали после пайки покрываются тепловой и электрической изоляцией.

Резак соединяется с источником питания электрической дуги с помощью изолированного электрического провода. При этом

:один конец провода соединяется с клеммой источника питания, другой — с клеммой резака. Второй вывод источника питания соединяется с обрабатываемым изделием. Подключение резака к магистрали сжатого воздуха осуществляется с помощью резинотканевого рукава, соединенного через штуцер со штуцерной гайкой. Воздушный вентиль для подачи сжатого воздуха в резак вынесен за его пределы.

Графитовый электрод устанавливается в паз головки и закрепляется с помощью винта 10 (см. фпг. 3). Открывается воздушнь и вентиль, сжатый воздух поступает в резак, охлаждает его элементы, затем выходит пз него на дутье через каналы 8 вдоль электрода. Оператор подводит электрод к месту резки, возбуждает дугу, оплавляет и одновременно выдувает расплавленный метал.а из места резки.

Все детали, обеспечивающие подвод электрического тока к электроду, выполнены из меди или хромпстой бронзы. Места сопряжения этих и других деталей резака соединяi 4cb между собой высокотемпературной пайкой или сваркой. Требуемое сечение электрического провода выбиралось по нормам допустимой плотности тока. Сечение токовоздухопроводящей трубы составляло не менее 2)3 расчетного сечения провода. Электропроводные сечения или электроконтактные поверхности каждого пз остальных элементов резака имели площади не меньше поперечного сечения электрического провода, подключаемого к клемме резака. Крепление электрода осуществлялось путем плотной посадки его конца в паз головки. Электроды изготовлялись из графитированных материалов. Резак, подготовленный к работе таким путем, обеспечивал устойчивые и эффективные возможности ведения процесса током дуги в несколько тысяч ампер (испытывался при токах дуги до

4000 А) без перегрева его частей.

В предлагаемой конструкции резака для предотвращения расклиниьания щек применены стягивающие планки, а для использования электродов со свободной посадкой нх концов в паз головки предусмотрен зажимной винт.

Таким образом, предлагаемая конструкция резака предусматривает возможность использования электродов с плотной и свободной посадкой их концов в паз головки.

При плотной посадке дополнительное закрепление электрода винтом можно не производить.

С помощью разработанного резака осуществляется проведение процесса воздушно-дуговой отрезки от чугунных отливок прибылей диаметров до 400 мм, а также устранение с поверхности отливок ряда определенных дефектов. Отрезка прибылей осуществлялась при токе дуги 2500 — 4000 А, давлении сжатого воздуха 4 — 7 кгс/см . Установлено, что минимальная толщина срезаемого за один проход слоя составляет

1 — 2 мм,,максимальная толщина срезаемых элементов достигла 400 мм и не является предельной так же, как и ток в 4000 А не является предельно возможным для данной конструкции резака.

Резак этой конструкции обеспечивает высокую устойчивость и эффективность процесса при использовании как сухого, так н сырого воздуха. Последнее обстоятельство имеет важное значение для оздоровления условий труда.

Производительность труда возросла в

13 — 14 раз при одновременном снпжснпн капитальных затрат примерно в 18,5 раз, а также расхода электроэнергии.

Формула изобретения

Резак для воздушно-дуговой резки и, строжки металла, содержащий корп1 с с Головкой, в которой выполнены каналы для подачи воздуха, и токовоздухопровод, о тл пчающийся тем, что, с целью повышения производительности путем увеличения допустимой силы тока прп обработке, головка резака выполнена пз двух щек, соединенных двумя фиксирующими планками а в одной из щек смонтирована воздухообводная втулка, в которой установлен винт крепления электрода, при этом продольная ось выходных каналов для подачи воздуха размещена параллельно продольной оси резака.

Источники информации, принятые во вни.мание прп экспертизе:

1. Иванов Б. И. и др. Сварка и резка чугуна. М., «Машиностроение», 1977, с. 155.

2. Маслов Ю. А. Воздушно-электродуговая резка металлов. М., «Машгиз», б2, с. 37.

3. Иванов Б. Г. и др. Сварка и резка чугуна. М., «Машиностроение», 77, с. 155.

941069

Ъ

Составитель В. Холодкова

Техред И. Пенчко

Редактор О. Филиппова

Корректор С. Файн

Заказ 682/531 Изд. ¹ 174 Тираж 1151 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, K-35, Рауиская наб., д. 4/5

Тип. Харьк. фил. пред. «Патент»

4. Иванов Б. Г. и др. Сварка и резка чугуна. М., «Машиностроение», 77, с. 155.

5. Иванов Б. Г, и др. Сварка и резка чугуна. N., «Машиностроение», 77, с. 155.

6. Авторское свидетельство СССР

¹ 517426, кл. В 23 К 3/28, 24.03.75.

7, Б. Г. Иванов и др. Сварка и резка чугуна. «Машиностроение», 77, с. 155.

8. Карманов А. И. и Солоденко П. Н..

Применение воздушно-дуговой резки на

Ульяновском заводе тяжелых и уникальных. ставков, «Сварочное производство», 1976,, 5 № 11

9. Авторское свидетельство СССР

¹ 470373, кл. В 23 К 9/28, 27.06.73 (прототип).