Установка для контактной стыковой сварки

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

<»> 941070

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 15.09.80 (21) 3000271/25-27 с присоединением заявки— (23) Приоритет— (43) Опубликовано 07.07.82. Бюллетень № 25 (45) Дата опубликования описания 07.07.82 (51) М.Кл.з В 23 К 11/04

Государственный комнтет (53) УДК 621.791.762 (088.8) по делам изобретений н открытнй (72) Авторы изобретения г а

К. М. Негодуйко, К. К. Палевич, А. Я. Яшунский, П. Л. Шлионский, Д. В. Рогов, Ю. И. Филиппов, Л. К. Дружинин, Л. Т. Бабкин, Е. Н. Холмянскфй -" и А. А. Гусев (7I) Заявитель Ленинградский завод «Электрик» им. Н. М. Шверника Гг (54) УСТАНОВКА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ

СВАРКИ

Изобретение относится к области сварки, в частности изделий различного на=-начения, основным требованием к которым является непроницаемость сварного шва и его минимальная подверженность коррозионному воздсйствию в условиях повышенных температур. Наиболее эффективное,применение изобретение может найти в области атомной энергетики в производстве тепловыделяющих элементов (ТВЭЛов) .

ТВЭЛы, являясь основой атомного реактора, представляют собой циркониевые трубки, наполненные табл ети рова иным ядерным горючим веществом в атмосфере гелия. С одного конца трубка наглухо завальцована, с другого она закрыта ввариваемой в нее заглуппкой.

Основной проблемой при,производстве ТВЭЛов является установка заглушки и ее герметизация.

Известна установка для контактной стыковой сварки, включающая станину, на которой смонтированы подвижная сварочная камера с рабочей полостью, снабженной сквозными соосными ианалами и связанной со средствами созидания разрежения и подачи нейтрального газа, устройства подачи свариваемых деталей в рабочую полость и механизмы их захвата, привод сварочного давления и источник сварочного тока (1).

Основным недостатком установки является недоступность рабочей полости сварочной камеры для профилактического осмотра и производства наладки и ремонтных работ.

Целью изобретения является повышение качества сварки и надежности работы

10 установки.

Цель достигается тем, что в установке для контактной стыковой сварки преимущественно ТВЭЛов атомных реакторов, включающей станину, на которой смонтированы подвижная сварочная камера с рабочей полостью, снабженной сквозными соосными каналами и связанной со средствами создания разрежения и подачи нейтрального газа, устрой20 ства подачи свариваемых деталей в рабочую полость и механизмы их захвата, привод сварочного давления и источник сварочного тока, сварочная камера выполнена с перпендикулярным ее оси разъемом, раз деляющием рабочую полость на две части, каждая из которых успановлена на станине с возможностью автономного возвратно-поступательного перемещения и снабжена цанговыми зажимами механизма захвата свариваемых деталей

941070 и трубчатыми тягами, расположенными в сквозных каналах и связывающими захваты с соответствующими приводамп, смонтированными на торцах сварочной камеры по обе стороны от разъема, при этом привод сварочного давления жестко связан с одним из приводов трубчатых тяг с возможностью совместного перемещения.

Выполнение сварочной камеры разъемной по рабочей полости позволит осуществить профилактические осмотры, наладку и ремонт, повысив надежность работы установки, а также даст возможность регулировать точность стыковки элементов

ТВЭЛ,а друг относительно друга, влияя таким образом на качество конечного изrI,L,:1Èÿ

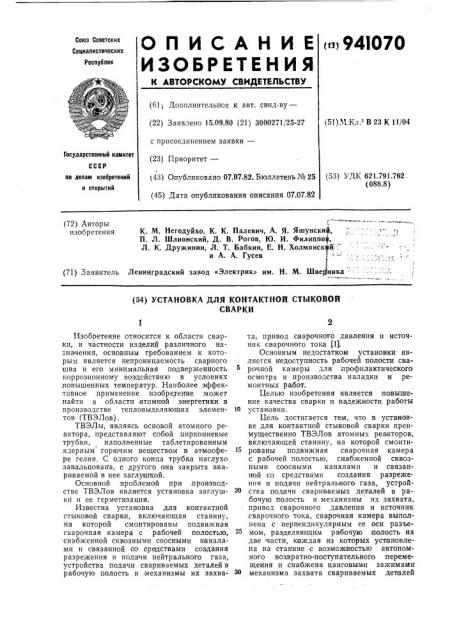

На фиг. 1 схематически изображена предлагаемая установка; на фиг. 2 — узел уплотнения; на фиг. 3 — диаграмма, поясняющая работу установки.

Установка для изготовления ТВЭЛов содержит станину 1, представляющую собой сборную, пространственную металлоконструкцию. На станине 1 на направляющих 2 установлена сварочная камера 3, состоящая из двух частей 4 и 5. Разъем камеры 3 на части 4 и 5 осуществлен по рабочей полости 6 так, что в каждой из частей имеется примерно равный объем рабочей полости. Последняя в каждой и частей 4 и 5 связана с наружным пространством посредством сквозных и соосных друг другу каналов 7 и 8 соответственно, выполненных параллельно направляю щим 2. С помощью трубопроводов 9 и 10 рабочая полость 6 сообщена с источником

11 разрежения и источником 12 нейтрального газа, в качестве которого используют гелий. Каждая часть 4 и 5 сварочной камеры 3 установлена на направляющих 2 с возможностью возвратно-поступательного перемещения независимо друг от друга от автономных приводов. Ч асть 4 сварочной камеры перемещается с помощью пневмоцплиндров 13, а часть 5 с помощью пневмоцилиндра 14 через клиновое устройство 15, являющееся одновременно и силовым усилителем и запорным средством, предотвращающим раскрытие разъема между частями 4 и 5 сварочной камеры.

Привод части 4 дополнен фиксатором 16, обеспечивающим неподвижность этой части при работе установки.

В каждой из разделенных разъемов частей ра бочей полости 6 зеркально или встречно размещены цанговые зажимы 17 и 18 механизма захвата трубки 19 и заглушки 20 ТВЭЛа соответственно, которые с помощью трубчатых тяг 21 и 22, установленных в сквозных каналах частей 4 и

5 сварочной камеры, связаны со своими привода ми-пневмоцилиндрами 23 и 24, смонтированными на торцах сварочной камеры 3 по обе стороны от разъема. Труб5

65 чатая тяга 21 выполнена сквозной, а тяга

22 заглушена с конца,,противоположного цанге 18, при этом собственно цилиндр пневмоцилиндра 24 жестко связан соштоком 25 мембранной камеры 26;привода сварочного давления, которая установлена с возможностью совместного перемещения как с пневмоцилиндром 24, так и с цилиндрическим цанговым упором 27, свя. занным жестко с пневмоцилиндром 24 и установленным в сквозном канале 8 част

5 сварочной камеры соосно с трубчатой тягой 22. Перемещение всей совокупности вышеперечисленных взаимосвязанных узлов и деталей осуществляется под действием дополнительного привода 28 микроперемещений, включающим клиновой механизм 29, предназначенный для создания зазора, между торцами трубки 19 и заглушки 20 в период, когда сварочная полость герметизирована и идет процесс ее вакуумирования и заполнения гелием. Клиновой механизм дополнен пружиной возврата 30, упирающейся одним концом в элемент станины 1, а другим — в кронштейн 31, расположенный на штоке 25 мембранной камеры 26.

B зоне разъеиа сварочной камеры на станине установлено устройство 32 подачи заглушки в рабочую полость 6, а со стороны части 4 сварочной камеры также на станине размещен механизм удержания трубки, выполненный в виде пары пневмоцилиндров 33, на штоиах которых закреплены .губки 34.

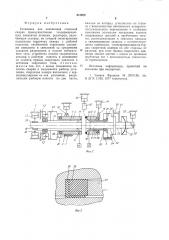

В связи с тем, что сварка осушествляется в среде гелия, который необходим не только как средство защиты сварного шва, по и как наполнитель ТВЭЛ, на установке предусмотрены устройства герметизации рабочей, полости сварочной камеры, которые установлены на трубчаты; тягах 21 и

22 обеих частот сварочной камеры и на входе в сквозной канал части 4, герметизируя непосредственно трубку ТВЭЛа. Эти устройства однотипные и состоят из резиновых колец 35, установленных на тонкостенных фторопластовых втулиах 36. В состав устройств входят также нажимные элементы 37, связанные со специально предусмотренными поршнями 38, ли бо с поршнями пневмоцилиндров 23 и 24 привода механизмов захвата трубки и заглушки

ТВЭЛа, при этом поршни 38 размещены в полостях указанных .пневмоцилиндров.

Разъем сварочной камеры 3, т. е. торцовые части 4 и 5 ее, также снабжены уплотнением (не показано).

Между частью 5 сварочной камеры и цанговым упором 27 расположено уплотнение 39.

Согласно диаграмме, изображенной на фиг. 3, можно отметить лять основных положений в работе предлагаемой установки для изготовления ТВЭЛов.

941070

Ilo:Ioæåíèe 1. Обе части 4 и 5 сварочной камеры 3 предельно разведены. 3а.глушка 20 и трубка 19 ТВЭЛа соответствующими устройствами подачи выведены в соответствующие позиции: первая находится над разъемом между частями 4 и 5 сварочной камеры, а вторая — перед вхо.дом в сквозной канал 7 части 4. Механизм подачи трубки 19 не показан и представляет собой одну из известных конструкций подачи длинномерного изделия вдоль его оси, например роликовую. гу до полного контакт а. Если пневмоцилиндры 13 непосредственно замкнуты на часть 4, то пневмоцилиндр 14 воздействует на часть 5 через клиновой механизм 15.

Прн этом часть 4 удерживается в своем положении с помощью фиксатора 16. Так как по разъему между частями предусмотрено уплотнение, то рабочая полость

6 сварочной камеры оказывается полностью изолированной от наружного пространства.

К этому следует присоединить и герметизацию трубчатых тяг 21 и 22, а также трубки 19 ТВЭЛа, осуществленную ранее.

Положение IV. После замыкания сварочной камеры включают в работу пневмоцилиндр 28, который перемещением клинового механизма 29 дает возможность пружине 30 через кронштейн 31 осуществить перемещение системы узлов и деталей, включающих шток 25, пневмоцилиндр 24 и цанговый упор 27 вместе с цанговым загки мом 18. Перемещение последнего связано с отходом заглушки 20 от торца трубки

19 с образованием зазора между ними не более 1 — 1,5 мм. После этого в работу включают средство 11 создания вакуума, создающее разрежение 5 мм рт. ст. и охватывающее вакуумированием не только рабочую полость, но и внутреннее прост30 ранство трубки !9, через упомянутый выше зазор между элементами ТВЭЛа. После вакуум,ðoâàíèÿ рабочая полость 6 заполняется гелием из источника 12 нейтрального газа, что ведет к заполнению гелием

35 трубки 19 ТВЭЛа.

Положение V. Осуществив заполнение гелием сварочной камеры н трубки 20

ТВЭЛа, снова включают п евмоцнлиндр

28, но в обратном направлении, осуществ40 ляя закрытие зазора. После этого в работу вступают привод сварочного давления в ьиде мембрашюй камеры 26 и источник сварочного тока, осуществляя описанную выше сварку металла сдвига.

45 По завершении сварки из полости 6 откачивают гелий с помощью источника 12 нейтрального газа, предусматривающего и такую возможность. Завершив собственно процесс сварки, выключают нз работы цан50 говые зажимы 17 и 18 и одновременно осу|цествляют разгерметизацию рабочей полости 6, воздействуя на описанные выше (в положении I I) органы. Освободив сваренный ТВЭЛ, последний через сквоз55 ной канал 7 удаляют из пространства сварочной камеры, подготовив машину для нового цикла.

Положение I I. Трубка 19 подается в сквозной канал 7 части 4 сварочной камеры 3, а заглушка 20 с помощью устройства ее,подачи 32 выводится на ось трубки

19 и вставляется в цанговый зажим 18 части 5 сварочной камеры. После этого осуществля|от зажатие как трубки 19, так и .заглушки 20 соответствующими им цанговыми зажимами 17 и 18, для чего подают воздух в пневмоцилиндры 23 и 24, поршни которых через трубчатые тяги 21 и 22 воздействуют на лепестки цанговых зажимов, а последние, в свою очередь, взаимодействуя с относительно неподвижными элементами сварочной камеры, фиксируют трубку 19 и заглушку 20 ТВЭЛа неподвижно по отношению к частям 4 и 5. Прн этом фиксация осуществляется в таком положении, что при смыкании последних трубка 19 и заглушка 20 контактируют друг с другом без зазора.

Одновременно с позиционированием деталей ТВЭЛа при подаче воздуха в пневмоцилиндры 23 и 24 происходит пх уплотнение или герметизация. Так, при движении поршней этих пнсв lollèëèíëðoâ, воздай"твуюших на нанговые за>кимы, осугцествлястся нажатие и на резиновые уплотнительные кольца 35, которые, в свою очередь, выпучиваясь, обжимают фторопластовые втулки 36, непосредственно контактируюгцне с уплотняемыми элементами. Кроме то|о, при подаче воздуха в эти же пневмоци;»I!upi l приводятся в движение и специально предусмотренные для уплотнения поршни 38, единственным назначением которых является воздействие на связанные с ними резиновые кольца 35 через нажимные элементы 37, которыми снабжены поршни, связанные с трубчатыми тягами 21 и 22. В результате операции уплотнения герметизированными оказываются наружные поверхности обеих трубчатых тяг и трубки 19 ТВЭЛа.

Как указывалось ранее, цанговый упор

27, а точнее зазор между ннм и сквозным отверстием части 5, постоянно перекрыг уплотнением 39.

Положение I I I. С помощью пневмоцилиндров 13 и 14 обе части 4 и 5 сварочной камеры 3 перемещают навстречу друг друТехнические IlрсIIìóùññòâà предлагаемой установки в сравнении с прототипом, заключающиеся в разъемности сварочной камеры, Лают возможность повысить степень контроля за качеством свариваемого изделия и работой установки в целом, повысив ее надежность, 941070

Формула изобретения

Установка для контактной стыковой сварки преимущественно тепловыделяющих элементов атомных реакторов, включающая станину, на которой смонтированы подвижная сварочная камера с рабочей полостью, снабженной сквозными соосными каналами и связанной со средствами создания разрежения и подачи нейтрального газа, устройства подачи свариваемых деталей в рабочую полость и,механизмы их захвата, привод сварочного давления и источник сварочного тока, о т л и ч а юща я с я тем, что, с целью повышения качества сварки и надежности работы установки, сварочная камера выполнена с перпендвкулярным ее оси разъемом, разделяющим рабочую полость на две части, каждая из которых установлена на станине с возможностью автономного возвратнопоступательного перемещения и снабжена цанговыми зажимами механизма захвата свариваемых деталей и трубчатыми тягами, расположенными в сквозных каналах и связывающими захваты с соответствующими приводами, смонтированными на торцах сварочной камеры по обе стороны от разъема, при этом привод сварочного давления связан жестко с одним из приводов трубчатых тяг с возможностью совместного перемещения.

Источник информации, принятый во-. внимание при экспертизе:

1. Заявка Франции М 2331126, кл..

В 23 К 11/02, 1977 (прототип). 941070

pg 5

Составитель В. Чабуркин

Текред И. Пеичко

Редактор О. Юркова

Корректор С. Файн

Тип. Харьк. фил. пред. «Патент»

Заказ 682/531 Изд. № 174 Тираж 1151 Подписное

НПО <Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5