Способ изготовления биметаллических изделий

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

О П И С А Н И Е ()94Ю84

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 31.12.80 (21) 3226275/25-27 (51) М.Кл. В 23 К 11/10 с присоединением заявки— (23) Приоритет—

Государственный комитет по делам изобретений и открытий (43) Опубликовано 07.07.82. Бюллетень № 25 (53) УДК 621.791.763.1 (088.8) (45) Дата опубликования описания 07.07.82 (72) Автор изобретения

Ю. В. Клименко

Всесоюзный научно-исследовательский инструментальный институт (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ

БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИИ

Изобретение относится к области машиностроения, в частности к способу изготовления биметаллических изделий.

Известен способ изготовления биметаллических изделий методами порошковой металлургии, например апособ изготовления биметаллических матриц штампов холодной вырубки стальных листовых изделий, при котором в пресс-форму засыпают порошок конструкционной и легированной или быстрорежущей стали, размещая его в рабочей зоне формируемого таким образом инструмента. После этого порошкообразный материал подвергают уплотнению, спеканию и последующему горячему деформированию для устранения пористости (lj.

Недостатком способа является низкая производительность процесоа, обусловленная необходимостью длительного спекания и последующего горячего деформирования.

Известен также способ изготовления биметаллических изделий, преимущественно матриц просечных штампов, при кото. ром полый корпус из конструкционной стали засыпают металлическим порошком, помещают между электродами и нагревают электрическим током (2).

Недостатком данного способа является высокая пористость наплавленного металла, неоднородность свойств, так как корпус практически не нагревается током.

Целью изобретения является повышение качества изделий за счет обеспечения равномерной плотности наплавленного металла.

Указанная цель достигается тем, что в способе изготовления биметаллических изделий преимущественно матриц просечных штампов, при котором полый корпус из конструкционной стали засыпают металлическим порошком, помещают между электродами и нагревают электрическим током, закрывают корпус двумя технологическими крышками из конструкционной стали, на одной из которых выполнен выступ, обращенный во внутрь полости, с

20 высотой, равной высоте изделия, и с торцом, соответствующим форме отверстия изделия, а корпус изготавливают высотой, превышающей высоту изделия на 20—

30%.

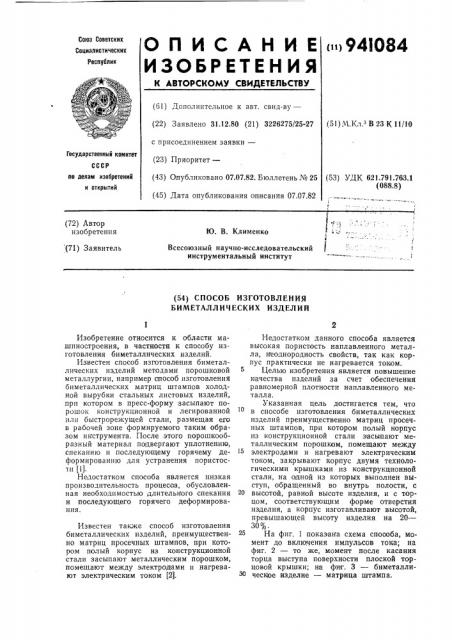

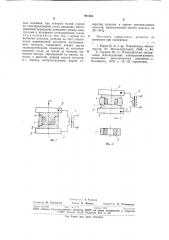

На фиг. 1 показана схема способа, момент до включения импульсов тока; на фиг. 2 — то же, момент после касания торца выступа поверхности плоской торцовой крышки; на фиг. 3 — биметаллическое изделие — матрица штампа.

941084

Способ осуществляют следующим образом.

Полый корпус 1 заготовки из конструкционной стали высотой, на 20 — 300/О превышающей высоту изделия, устанавливают на торцовую крышку 2, внутреннюю полость заполняют порошкообразным металлом 3, после чего корпус закрывают торцовой крышкюй 4, на которой выполнен выступ с высотой, равной высоте изделия, обращенный во внутрь полости.

Порошкообразный наплавляемый метал д оказывается размещенным в замкнутой полости, образованной заготовкой корпуса из конструкционной стали и технологическими торцовыми крышками также из конструкционной стали. При этом зазор между торцом цилиндрического выступа и поверхностью крышки 2 составляет 20—

300/о первоначальной высоты корпуса. Корпус с порошком и крышками устанавливают iia контактные плиты 5, соединенные с вторичной обмоткой трансформатора 6, и сжимают усилием Р, направленным но вертикальной оси корпуса. Затем и контактным плитам подводят импульсы тока. Прп этом в начальный момент из-за большого сопротивления порошкообразного металла ток течет преимущественно по корпусу 1, сопротивление которого значительно меньше. Вследствие преимущестBeIlного нагрева в первую очередь начинает,дефор лироваться корпус 1, при этом сокращается объем замкнутой полости, образованной корпусом 1 и крышками 2 и

1. Это в свою очередь приводит к уплотнению порошкообразного напла вляемого металла и уменьшению его омического сопротивления. Одновременно по мере нагрева корпуса 1 его омическое сопротивление возрастает. Таким образом, сразу же после начала нагрева и деформации корпуса происходит перераспределение тока между корпусом и объемом порошкообр азного металла — увеличение тока, протекающего через объем порошкообразного металла.

Это приводит к возрастанию его температуры и, следовательно, пластичности, что способствует сплавлению частичек порош кообразного металла между собой, с корпусом и цилиндрическим выступом технологической крышки, Соединению частичек порошка между собой способствует и дополнительное их пластическое течение, обусловленное выдавливанием объема порошка из-под торца цилиндрического выступа крышки 4 по мере приближения его к поверхности крышки 2.

Это дополнительное направление пластического течения наплавляемого металла способствует исключению пор между отдельными частичками порошка при их соединении, т. е. повышает качество наплавляемого металла.

Т

<1осле касания торца цнлнпдрп зсского выступа поверхности технологической крышки 2 устанавливается дополнительная цспь тока между плитками 5 через цилиндрический выступ, вследствие чего происходит перераспределение тока, приводящее к уменьшению его плотности в корпусе 1, контактного порошкового материала и резкое уменьшение интенсивности

10 нх нагрева. Одновременно часть усилия Р воспринимается цилиндрическим выступом, опирающимся на крышку 2, что приводит к снижению напряжений в объеме металлов корпуса и наплавленного порошБ кового металла, обуславливая прекращение де фор м ации.

Пластическое течение наплавляемого порошкооб разного материала приводит и повышению его плотности, а касание вы®О ступа поверхности технологической крышки обеспечивает постоянство требуемой плотности наплавленного металла, т. е. повышение качества.

Одновременно способ позволяет и регулировать плотность каплавляемorî металла путем изменения величины зазора между торцом выступа на одной технологической крышке и поверхностью другой.

Пример. В качестве корпуса матрицы использовали втулку из стали 50ХФА е iнаружным диаметром 40 мм, внутренним диаметром 30 мм. Технологические крышки изготавливали по размерам корнуса нз стали 45. Цилиндрический выступ на одной из торцовых технологических крышек имел диаметр 10 мм и высоту

30 мм. В качестве наплавляемого материала применяли порошок быстрорежущсй стали Р6М5 с размерами частиц от

40 0,05 до 9,1 мм.

Заготовку биметаллической матова ь сжимали по технологическим крышкам осевым усилием 2000 гкс и обрабатывали им пульсами тока величиной 18 Ка и длитель45 постыл 0,5 с, с паузами 0,6 с допрекращения деформации (до касания торца цилиндрического выступа поверхности второй технологической торцовой крышки) . 3eформация заготовки прекрашалась после .ятого имп льса тока.

После отжига по режиму быстрорежушей стали (860 С в течение 6 ч) проводили механическую обработку до получения номинальных размеров биметаллической матпицы (см. фиг. 3).

При этом плотность быстрорежущей стали соответствовала плотности литой стали.

Использование предлагаемого способа обеспечивает высокое качество наплавляемого металла.

Формула изобретения

Способ изготовления биметаллических изделий, преимущественно матриц просеч941084

Составители Е. Гузиков

Текред И. Пенчко

Редактор М. Кузнецова

Корректор И. Осиновскаа

Заказ 681!527 Изд. ¹ 178 Тираж 1151 Под всное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035. Москва, К-35, Раушскан наб., д. 4/5

Тип. Харьк. фил. пред. «Патент» ных штампов, при котором полый корпус из конструкционной стали засыпают металлическим порошком, помещают между электродами и нагревают электрическим током, отличающийся тем, что, с целью повышения качества изделий за счет обеспечения равномерной плотности наплавленного металла, закрывают корпус двумя технологическими крышками из конструкционной стали, на одной из которых выполнен выступ, обращенный во внутрь полости, с высотой, равной высоте изделия, и с торцом, соответствующим форме отверстия изделия, а корпус изготавливают высотой, превышающей высоту изделия на

20 — 30 о о

Источники информации, принятые во внимание при экспертизе:

1. Борок Б. А. и др. Порошковая металлургия. М., Металлургиздат, 1948, с. 84.

10 2. Тарасов Ю. С., Кандидатская диссертация «Исследование электроконтактного напекания металлических порошков...», Челябинск, 1970, с. 15 — 25 (прототип).