Состав электродного покрытия

Иллюстрации

Показать всеРеферат

О Л И С А Н И Е „,> ф@Ц Я

ИЗОБР ЕТЕ Н И Я

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ ду

-тт (51) М Кл з В 23 К 35/365

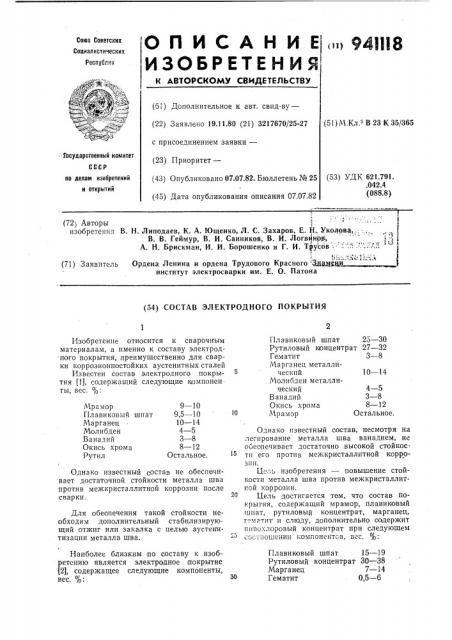

: государственный комитет (53) УДК 621.791. .042.4 (088.8) но делам изобретений и открытий г (72) Авторы изобретения В. H. Липодаев, К. А. Ющенко, Л. С..Захаров, Е. fI1 Уколова, В. В. Геймур, В. И. Санников, В. И. Логвин1зф, А. Н. Брискман, И. И. Борошенко и Г. И. Tjycoa -- .: - :- :":- -: (71) Заявитель Ордена Ленина и ордена Трудового Красного Здддтдр и " институт электросварки им. Е. О. Патона (54) СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ

Изобретение относится к сварочным материалам, а именно к составу электродного покрытия, преимущественно для сварки коррозионностойких аустенитных сталей

Известен состав электродного покрытия (1), содержащий следующие к1омпонен ты, вес. о/о.

4 — 5

3 — 8

8 — 12

Остальное

9 — 10

9,5 — 10

10 — 14

4 — 5

3 — 8

8 — 12

Остальное.!

Одна ко известный состав не обеспечивает достаточной стойкости металла шва против межкристаллитной коррозии после сварки.

Для обеспечения такой стойкости необходим дополнительный стабилизирующий отжиг или закалка с целью аустенитизации металла шва.

Наиболее близким по составу к изобретению является электродное покрытие

121, содержащее следующие компоненты, вес. %:

Г1лавиковый шпат 15 — 19

Рутиловый концентрат 30 — 38

Марганец 7 — 14

Гематит 0,5 — 6

Мрамор

Плавиковый шпат

Марганец

Молибден

Ванадий

Окись хрома

Рутил (61) Дополнительное к авт. свид-ву— (22) Заявлено 19.11.80 (21) 3217670/25-27 с присоединением заявки— (23) Приоритет— (43) Опубликовано 07.07.82. Бюллетень № 25 (45) Дата опубликования описания 07.07.82

Плавиковый шпат 25 — 30

Рутиловый концентрат 27 — 32

Гематит 3 — 8

Марганец металлический 10 — 14

Молибден металлический

Ванадий

Окись хрома

Мрамор

Однако известный состав, несмотря на легирование металла шва ванадием, не обеспечивает достаточно;высокой стойкости его против межкристаллитной коррозии.

Цель изобретения — повышение стойкости металла шва против межкристаллитной коррозии.

Цель достигается том, что состав покрытия, содержащий мрамор, плавиковый шпат, рутиловыи концентрат, марганец, r""матит и слюду, дополнительно содержит пиоохлоровый концентрат при следующем

СОС ГН1ОШЕНИИ КсгМПОН21дтов, В2С. /О .

941118

1 — 3

Формула изобретения

Плавиковый шпат 15 — 19

Рутиловый концентрат 30 — 38

Марганец 7 — 14

Гематит 0,5 — 6

Слюда 1 — 3

Пирохлоровый концентрат

Мра,мор

40

16 — 24

Остальное

Ингредиент, вес.

Мрамор

Плавиковый шпат

Рутиловый концентрат

Марганец металлический

Гематит

Пирохлоровый концентрат

Слюда

16

19

3

24

17

14

16

13,5

38

10 50

0,5

Составитель Н. Козловская

Редактор Е. Хейфиц

Техред А. Камышникова Корректор С. файн

Заказ 722/619 Изд. № 193 Тираж 1151 Подписное

НП11 «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, K-35, Раушская наб., д. 4/5

Тип. Харьк. фил. пред. «Патент»

Слюда

Пирохлоровый концентрат 16 — 24

Мрамор Остальное.

Введение в электродное покрытие пирохлорового концентрата в количестве 16—

24% и его взаимодействие с марганцем, кремнием и углеродом расплавленного металла при плавлении электродов сопровождается восстановлением ниабия и переходом его в металл шва. Благодаря весьма высокому химическому сродству ниобия к углероду происходит связывание углерода в карбиды ниобия и тем самым обеспечивается высокая стойкость металла шва против межкристаллитной иоррозии. Наличие

РЗМ в пирохлоровом концентрате оказывает благоприятное модифицирующее влияние на металл шва (снижение содержания неметаллических включений, повышение трещиноустойчивости) . Дополнительное окисление при этом кремния и углерода металла птва способствует повышению трещиноустойчивости его при сварке и повышению общей коррознонной стойкости. Долегирование металла шва дополнительно марганцем, входящим в состав электродного покрытия, позволяет также повысить трещиноустойчивость металла шва.

Выбор газо- и шлакообразующих компонентов в данных пределах позволяет получить хорошие сварочно-технологические свойства электродов.

Для оценки стойкости металла шва

ilpoTHB межкристаллитной коррозии и его трещиноустойчивости были изготовлены методом опрессовки опытные электроды ча проволоке Св-01Х23Н28М ЗДЗТ (ЭП

516) диаметром 4 мм.

Состав покрытий опытных электродов приведен в таблице.

После изготовления электроды просу-шивали при 20 С в течение 24 ч, а затем прокаливали при 320 С в течение 1 ч.

Результаты испытаний данных составов покрытия показали, что металл шва. обладает стойкостью против межкристаллитной коррозии при испытании по мето-ду ВУ (ГОСТ 6032-75) и высокой трещиноустойчивостью.

Изготовление электродов предлагаемым электродным покрытием на стандартном оборудовании не вызывает затруднений.

Применение данного покрытия в химическом машиностроении повышает качество изготовляемого оборудования, его

ыжплуатационную надежность.

Состав электродного покрытия, преимущественно для сварки коррозионностойких .

25 аустенитных сталей, содержащий мрамор, плавиковый шпат, рутиловый концентрат, марганец, гематит и слюду, о т л и ч а юшийся тем, что, с целью повышения стойкости металла шва против межкрис-30 таллитной коррозии, состав дополнительно содержит пирохлоровый концентрат при следующем соотношении компонентов, . вес %

45 Источники информации, принятые во. гнимание при экспертизе:

1. Авторское свидетельство СССР

¹ 390894, кл. В 23 К 35/356, 1972.

2. Авторское свидетельство СССР № 565796, кл. В 23 К 35/365, 1977 (прото-тип).