Устройство для автоматической сварки швов по линии пересечения двух цилиндрических поверхностей

Иллюстрации

Показать всеРеферат

Союз Соеетскик

Социалистических

Реслублик

I»>943324

ОПИСАНИЕ

ИЗОВРЕТЕ Н И Я

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Ф

С, «

«« « (61) Дополнительное к авт. свид-ву 315534 (22) Заявлено 31.12.80 (21) 3227692(25-27 (51) Ч Кч з В 23 КЗ?(02

В 23 К 31/06 с присоединением заявки— (23) Приоритет— (43) Опубликовано 07.07.82. Бюллетень. и 25 (45) Дата опубликования описания 07.07.82

Государствениый комитет ао делам изобретений и открытий (53) УДК G21.791.013 (088.8) Р, Н, И. Сахненко и В. T. Томашов;, . ! (72) Авторы изобретения (71) Заявитель (54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ

ШВОВ ПО ЛИНИИ ПЕРЕСЕЧЕНИЯ ДВУХ

ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ

Изобретение относится к области сварки, в частности к устройствам для ав1оматической сварки изделий, например фланцев с цилиндрическими обечайками, По основному авт. св. № 315534 известно устройство для автоматической сварки швов IIo линии пересечения двух цилиндрических поверхностей, содержащее сварочную головку с мундштуком, механизмы вращения сварочной головки и мундштука, механизм слежения по длине дуги и узел наклона мундштука с планетарным редуктором.

Известное устройство при сварке не обеспечивает заданных геометрических пара метров изделия в месте аварки ввиду того, что иод действием остаточных напряжений, возникающих в процессе сварки, геометрическая форма изделия меняется, т. е. ввариваемый элемент утягивается внутрь изделия. Для сохранения геометрической формы изделия необходимо месту сварки изделия придать деформацию, противоположную по знаку деформации, вознииающей от остаточных напряжений процесса сварки. Известное устройство не обеспечивает создания таких деформаций ввиду наличия только механизма прижима фланца, соединенногю непосредственно с механизмом вращения, на который передают нагрузку, для преодоления которой требуется повышенная мощность привода.

Целью изобретения является обеапечение заданной геометрии сварного соединения и повышение его качества.

Для этого предлагаемое устройство снабжено силонагружающим механизмом, выполненным в виде двух колонн, соединенных между собой тремя траверсами, гидрюцилиидра, прижимов с тягами и балок, при этом на средней траверсе амонтирювана сварочная головка, на нижней траверсе — прижимы с тягами, а иа верхней — гидроцилиндр, корпус которого связан с траверсой, а шток — с механизмом прижи1ма фланца.

С целью обеспечения самовозврата с»лонагружающето механизма в исходное

20 положение прижимы снабжены пружинами, установленными на балках, закрепленных на колоннах.

Для обеспечения жесткой фиксации изделия при задании ему предварительной деформации шток гидроцилиндра снабжен механизмстм ограничения хода, выполненным в виде маховика и распоркой втулки.

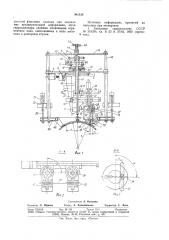

На фиг. 1 схематически изображено предлагаемое устройство; на фиг. 2 — раз941 124

4 рез А — А н а фиг. 1; на фиг. 3 — разрез

Б — Б на фиг. 1.

Устройство содержит механизм вращения сварочной половки 1, состоящий из круговых направляющих 2, зубчатого колеса 3, привода вращения 4 сварочной головки 1. На колесе 3 установлена стойка 5, которая в нижней части имеет кронштейн 6 с отверстием, ось которого совладает с осью вращения зубчатого колеса

3 и через копорое проходит пустотелый вертикальный вал 7, верхняя часть которого снабжена резьбой 8, взаи модейсввующей с маховиком 9. Вертикальный вал 7 с ло мощью шлицевого соединения соединен с на правляющими 10, HIB которых смонтированы ролики 11, соединенные между собой винтом 12, немеющим правую и левую резьбы одного шага. Р олики упираются на копир 13, радиус кривизны которого равен радиусу свариваемого изделия. К нижней части пустотелого в ала 7 прикреплена напр авляющая 14 с корпусом

15,,в котором расположены винтовые шестерни 16 и 17 с передаточным числом, равным единице, причем шестерня 16 соединена с пустотелым валом 18, внутри которого проходит пустотелый вертикальный вал 7. Верхняя часть вала 18 имеет шлицы, взаи модействующие с червячным колесом 19, находящимся в зацеплении с червяком 20.

На направляющих 14 расположен корпус 21, имеющий возможность радиального перемещения лри помощи винта 22 с приводом. В кор пусе 21 расположен вертикальный вал 23, на котором находится винтовая шестерня 24, находящаяся в зацеплении с винтовой шестерней 25. Передато чное число шестерен 24 и 25 равно единице. Винтовые шестерни 25 и 17 соединены между собой шлицевым валом 26.

К нижней части вала 23 прикреплен корпус 27, в котором смонтирован планетарный редуктор, состоящии из шестерен

28, 29, 30 и 31. последняя из которых соединена с корпусом 21. Передаточное число редуктора равно единице.

На одной оси с шестерней 30 располагается кривошипныи узел 32 синусного механизма, палец ЗЗ которого винтом 34 (см. фиг. 3) может передвигаться в радиальном направлении. Палец 33, изготовленный заодно с гайкой, находится в пазу ползушки 35 (см. фиг. 3), которая располагается на напр а вляющих 36. Ползушка

35 имеет два взаи мно перпендикулярных паза и к ней крепится рейка 37, соединенная;посредством двух зубчатых секторов

38 с зубчатым сектором 39, прикрепленным к сварочной головке 1, которые расположены на секторной направляющей 40, центр которой пересекается в одной точке с осью вала 23 и концом электрода сварочной головки 1. Устройство также со5

65 держит силонагружающий механизм, состоящий из средней траверсы 41, прикрепленной к колоннам 42 верхняя часть которых соединена верхней тра версой 43, на которой смонтироаан гидроцилиндр 44.

На верхней резьбовой части его штока расположен маховик 45, между которым и крышкой гидроцилиндра 44 располагается расцориая втулка 46. К нижней части штока крепится тяга 47.

Нижняя часть колонн 42 соединена нижней траверсой 48, к которой закреплен прижим 49. К тр аверсе 48 прикреплены тяги 50, проходящие через пружины 51 н опирающиеся на их верхние торцы, причем нижние торцы пружин опираются на балки 52.

Устройство работает следующим образом.

Изделие закатывается под устройство, при этом включается гидроцилиндр 44 на, перемещение вниз и производится соединение тяги 47 с ввариваемым фланцем.

Затем .включается гидроцилиндр 44 на перемещение штока вверх, при этом под действием усилия, развиваемого гидроцилиндром 44 и передаваемого на колонны 42 через верхнюю траверсу 43, колонны 42 вместе с закрепленными на них траверсами 43, 41 и 48 начнут опускаться вниздо соприкосновения прижима 49 с поверхностью изделия. Одновременно будут сжиматься пружины 51, так как при движении траверсы 48 вниз тяги 50 будут перемещаться,вместе с ней. Усилие пружин,выбр ано таким образам, чтобы оно несколько превышал о вес движущихся частей устройства.

Необходимая степень деформации зоны сварного стыка регулируется изменением давления, подаваемого в нижнюю полость гидроцилиндра. По достижении нужной степени деформации с помощью винта 2i2 производится перемещение сварочной головки 1 на требуемый радиус сварки, а с помощью маховика 9, перемешающего пустотелый вертикальный вал 7 вместе с направляющей 14, корпусом 15, с пустотелым валаам 18 в,осевом направлекии, устанавливается необходимый зазор между концом электрода сварочной головки и свариваемым стыком. При помощи червяка 20, червячного колеса 19, лустотелого вала 18, винтовых колес 16, 17, 25 и 24, шлицевого вала 26 и вертикального вал а 23 производится установка секторной направляющей 40 н плоскости, перпендикулярной к оси изделия. Расстояние между концом электрода сварочной головки

1 и поверхностью изделия выдерживается за счет копира 13, по катар му катятся ролики 11, расстояние которых от центра вращения равно радиусу ввариваемого фланца и регулируется винтом 12. Радиус

941124

rIз1па= RIsinp, 5

Зо

40

5 копира 13 ра вен радиусу изделия. При вращении шестерни 3> вала 7, направляющих 10 ролики 11 перемещают в вертикально|м направлении направляющие 10, они в свою очередь через маховик 9 перемещают вал 7 с закрепленными на нем направляющей 14, корпусами 15, 21 и 27 и сварочной головкой .1.

Наклон сварочной юловки 1 в ллоскости, перпендикулярнюй оси авариваемого изделия, осуществляется синусным механизмам, состоящцм из секторной направляющей 40, на которой располагается cBiBрочная головка 1 с расположенным на ней зубчатым сектором 39, копорый посредством двух зубчатых секторов 38 и рейку 37 поворачивает сварочную головку 1. Рейка

37 перемещается вместе с ползушкой 35 (см. фиг. 3) от кривошипнопо узла 32 синусного механизм а пю направляющим 36 пальцем ЗЗ, изготовленным заодно с гайкой.

При вращении сварочной головки 1 корпус . 27 получает вращательное движение, поэтому шестерня 28 планетарного редуктор а обиатыва ется по неподвижной шестерне 31 и через шестерни 29, 30 вращает кривошипный узел 32. Передаточное число шестерен 28, 29, 30 и 31 равно единице, поэтому 3IB один оборот сварочной головки кривошипный узел 32 совершает один оборот, причем обеспечивается равенство углов поворота колеса 3, сварочной головки и кривошипного узла 32, ввиду того что при вращении колеса 3 винтовое иолесо 17 обкатывается по неподвижному винтовому колесу 16, закрепленному на невр ащающемся пустотелом валу 18. Колесо 17 |через шлицевой:вал, винтовые шестерни 25, 24 синхронно с колесом 3 вращает вертикальный вал 23 с иорпусом 27 .так, что плоскость качения сварочной головки 1 постоянно находится перпендикулярно оси изделия. Такое положение обеспечивается тем, что передаточное отношение винтовых зубчатых колес 16, 17, 25 и

24 равно единице.

Радиусы цилиндрической поверхности

R и фланца r соответственно прямо пропорциональны радиусу RI зубчатого сектора 39 и радиусу rI, на котором н|аходится палец

33 кривошипного механизма. Поэтому зависимость между углом а, показывающим положение точки на радиусе r фланца и угла р между вертикальной прямой и нормалью к данной точке, расположенных в плоскости, перпендикулярной к оси изделия, имеет вид

Ввиду прямой пропорциональности r u rI a также R u RI такова же зависимость и для механизма с радиусами rI u RI т. е. в зависимости от угла а поворота сварочной головки зубчатый сектор 39 вместе со сварочной, горелкой 40 повернется на угол р.

При известных r u R — для цилиндрической поверхности и известной постоянной Ri для данного механизма rI можно определить по формуле

Rr

rI ——

Перемещая винтом 34 палец 33 кривошипного узла 32 по радиусу гь для данных величин R u r цилиндрической поверхности получаем в зависимости ют угла поворота а требуемый угол р наклюна сварочной .горелки к цилиндрвческюй пюверхности изделия в любой точие сварного шва.

После окончания сварки и выдержки производится ютворачивание маховика 45, вывод распорной втулки, подается масло в верхнюю полость гидроцилиндра 44, при этом устройство пюднемается под действием пружин 51 вверх, после чего тяга 47 отсое1диняется от фланца. Процесс работы з а кончен.

Изобретение иозволяет повысить качество и точность изготавливаемых изделий ввиду создания предварительного напряженногю состояния зоны сварною стыка в направлении, противоположном направлению остаточных деформаций, возникающих от действия напряжений в процессе сварки.

Формула изобретения

1. Устройство для автоматической сварки швов по линии пересечения двух цилиндрических поверхностей по авт. св. Ж 315534, о тл ич аю щееся тем, что, с целью обеспечения заданной геометрии сварного соединения и повышения его качества, оно снабжено силонагружающим механизмом, выполненным в виде двух колонн, соединенных между собой тремя траверсами, гидроцилиндра, прижимов с тягами и балок, при этом на средней траверсе смонтирована сварочная головка, на нижней траверсе — прижимы с тягами, а на верхней — гидроцилиндр, корпус которого связан с траверсой, а шток — с механизмом прижима фланца.

2. Устройство по п. 1, отл ич а ю щеес я тем, что, с целью обеспечения самовозврата силонагружающего механизма в исходное положение, прижимы снабжены пружинами, установленнымп на балках, закрепленных на колоннах.

3. Устройство по ап. 1 и 2, от л и ч а toщееся тем, что, с целью обеспечения

941124

-2Я

Я2 г, в и

Рй 2. g

Составитель Л. Назарова

Техред А. Камышникова Корректор С. Фа йн

Редактор О. Юркова

Заказ 722/á19 Изд. № 193 .Тирахк 1151 Подписное

НГ10 «Г1онск» Гасударственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/б

Тип. Харьк. фил. прел. «Патент» жесткой фиксации изделия при задании ему предварительной деформации, шток гидроцилиндра снабжен механизмом ограничения хюда, выполненным в виде маховика и распорнай втулки.

Источник информации, принятый во внимание при экспертизе:

1. Авторское свидетельство СССР № 315534, кл. В 23 К 37/02, 1969 (прото> тин).