Способ восстановления корпусных деталей с трещинами

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

<»> 94ll45

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 14.07.80 (21) 2991608/25-27 с присоединением заявки— (23) Приоритет— (43) Опубликовано О?.07.82. Бюллетень № 25

{45) Дата опубликования описания 07.07.82 (51)M.Kë з В 23 P 6f04

Государственный комитет (53) УДК 621.7.09 (088.8) ио делам изобретений и открытий

:-.-,- 1

А. И. Сурков, В. Е. Африкантов, С. А.,Шпыгарь, О. H. Данилович и В. А. Анни

Всесоюзный ордена Ленина научно-исследовательскйй .. :.:.:: и проектно-конструкторский инстйтут -. -",,,-..„-:, металлургического машиностроения (72) Авторы изобретения (71) Заявитель (54) СПОСОБ ВОССТАНОВЛЕНИЯ

КОРПУСНЫХ ДЕТАЛЕЙ С ТРЕЩИНАМИ

Изобретение относится к ремонтным работам, в частности к восстановлению массивных корпусных деталей с трещинами, например траверс корпусных деталей и цилиндров, мощных прессов, подверженных усталостному разрушению.

Известен способ восстановления массивных корпусных деталей с трещинами путем выполнения отверстий у концов трещины 11).

Известный способ применим лишь для неглубоких трещин, но даже для неглубоких трещин он не гарантирует их торможения, так как трещина, развиваясь, может обойти одиночное отверстие. Кроме того, такое отверстие само является концентратором напряжения, причем расположенным в зоне действия больших номинальных напряжений.

Целью изобретения является увеличение срока службы восстанавливаемой детали.

Поставленная цель достигается за счет того, что в способе восстановления массивных корпусных деталей с трещинами пу-тем выполнения отверстий у концов трещины, у каждого конца трещины выполняют по меньшей мере два отверстия с межцентровым расстоянием не более 1,3 диаметра отверстия.

Центры отверстий у каждого из концов трещины располагают по одной оси, перпендикулярной к видимому контуру трещины на расстоянии, равном 3 — 6 диаметров отверстий от ее видимого конца, при этом отверстия выполняют глухими на разную глубину, располагая их донные части по кривой, например, типа эллипсной.

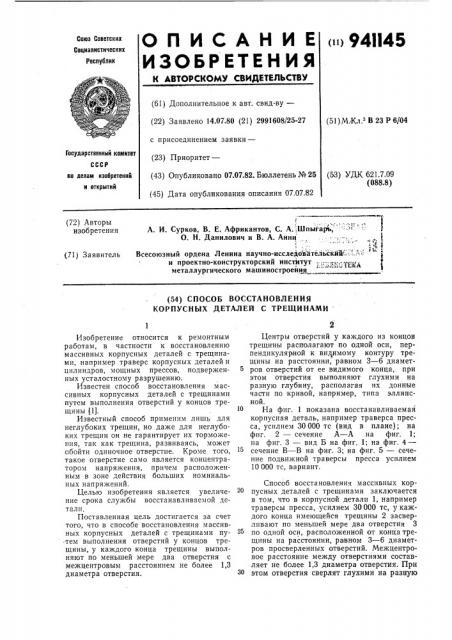

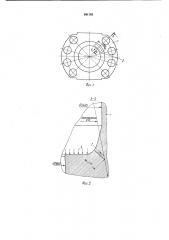

На фиг. 1 показана восстанавливаемая корпусная деталь, например траверса пресса, усилием 30000 тс (вид в плане); на фиг. 2 — сечение А — А на фиг. 1; на фиг. 3 — вид Б на фиг. 1; на фиг. 4— сечение  — В на фиг. 3; на фиг. 5 — сечение подвижной траверсы пресса усилием

10 000 тс, вариант.

Способ восстановления массивных корпусных деталей с трещинами заключается в том, что в корпусной детали 1, например траверсы пресса, усилием 30000 тс, у каждого конца имеющейся трещины 2 засверливают по меньшей мере два отверстия 3 по одной оси, расположенной от конца трещины на расстоянии, ра вном 3 — 6 диаметров просверленных отверстий. Межцентровое расстояние между отверстиями составляет не более 1,3 диаметра отверстия. При

З0 этом отверстия сверлят глухими на разную

941145 глубину, располагая их донные части по кривой 4, например, типа эллипсной.

Конкретный пример выполнения способа на восстанавливаемой детали типа траверсы пресса с усилием 30000 тс (фиг.

1 — 4). Деталь 1 с трещиной 2 подвергалась ультразвуковому контролю, с помощью которого установлено, что ее глубина приблизительно равна 120 мм. На расстоянии 100 мм от видимых концов трещины выполнено по восемь отверстий 3 диаметром 20 мм с межцентровым расстоянием 24 мм. Глубина отверстий подобрана таким образом, что кривая 4, огибающая тонкие части (торцы) отверстий в массиве детали 1, по форме приближается к оптимальной,кривой 4, например, типа эллипсной (коэффициент концентрации напряжений близок к 1). Отверстия ориентированы под углом 45 к направлению приложения нагрузки (предполагаемое направление развития трещины в массиве совпадает с направлением действия максимальных растягивающих напряжений).

Заявленный способ опробовался на моделях из оптически активных материалов, а усталостные испытания на стальных моделях. Эксперименты показали, что выполнение ряда отверстий позволяет разгрузить каждое из отверстий и снизить уровень максимальных напряжений в 1,7 раза по сравнвнию с одиночным отверстием в конце трещины, а также практически гарантировать торможение трещины. Дополнительное снижение напряжений достигается выбором глубины отверстий по форме огибающей кривой типа эллипсной.

В траверсе (на фиг. 5) трещина возникла в относительно тонкой стенке. Как показали эксперимвнты, на оптических и стальных моделях для остановки такой трещины по концам трещины достаточно выполнить два сквозных отверстия диаметром 15 — 25 на расстоянии радиуса от видимого конца трещины с межцентровым расстоянием 1,2 — 1,3 диаметра. В этом случае трещина не может пройти мимо отверстий, а обязательно выходит в одно из них и останавливается.

Заявленный способ использован для восстановления (ремонта) траверсы пресса усилием 30000 тс. Ожидаемый экономи10 ческий эффект 270 тыс. руо.

Заявленный способ по сравнению с базовым, взятым за прототип, позволяет оолее эффективно восстанавливать массивные детали с трещинами, обеспечивая их

15 работоспособность и после ремонта.

Формула изобретения

1. Способ восстановления корпусных

20 деталей с трещинами путем выполнения отверстий у концов трещины, о т л и ч à юшийся тем, что, с целью увеличения срока службы восстанавливаемой детали, у каждого конца трещины выполняют по

25 меньшей мере два отверстия с межцентровым расстоянием не более 1,3 диаметра отверстия.

2. Способ по п, 1, отличающийся тем, что центры отверстий у каждого из концов трещины располагают по одной оси, перпендикулярной к видимому контуру трещины на расстоянии, равном 3 — 6 диаметров отверстий от ее видимого «онца, при этом отверстия выполняют глух;— зБ ми на разную глубину, располагая их донные части по кривой, например, типа эллипсной.

Источник информации, припять:й во

40 внимание при экспертизе:

1. Неугодов П. С. Восстановление деталей колесных и гусеничных машин. М., Воениздат, 1959, с. 294 — 297 (прототип).