Способ изготовления тормозных дисков

Иллюстрации

Показать всеРеферат

О П И С А Н И E ()941751

ИЗЬБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 04.08.80 (21) 2971531/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл з

F 16 D 65/12

F 16 D 69/00

Гвеударствелнмй квмитет

Опубликовано 07.07.82. Бюллетень № 25

Дата опубликования описания 17.07.82 (53) УДК 62-592 (088.8) пв делам лэвбретеннй и втермтий

А. В. Бойков, А. П. Григорьев, И. П. Дубовиков, В. Б. Кудрявцев, В. Б. Шеломов и А. Д. Элизов (72) Авторы изобретения (Ленинградский ордена,Ленина политехнический институт им. М. И. Калинина (7I) Заявитель. (54) СПОСОБ ИЗГОТОВ,ЛЕНИЯ ТОРМОЗНЫХ ДИСКОВ

Изобретение относится к машиностроению, преимущественно транспортному, и может быть использовано при изготовлении стальных дисков трения, применяемых „во фрикционных устройствах — тормозах, элементах управления КПП, муфтах сцепления, механизмах поворота.

Известен способ изготовления дисков трения, включающий термическую и механическую обработки. Заготовки дисков трения изготовляются методом холодной штамповки из листового материала. Термическая обработка заготовок состоит из закалки и высокого отпуска, механическая — из токарной и зубофрезерной опе)тацит с последующим шлифованием поверхностей. Снятие шлифовочных напряжений осуществляется путем термофиксации (термоправки) (1) .

Однако известный способ изготовления не позволяет получить диски трения, устойчивые против коробления от термических напряжений, возникающих при их эксплуатации. Повысить устойчивость против коробления за счет изменения геометрических размеров (например, повышение жесткости путем увеличения толщины диска) часто не представляется возможным по габаритным условиям.

Возможно коробление осесимметричное («тарельчатое», «зонт») и неосесимметричное («волнообразное») . Чаще возникает осесимметричное коробление. Необходимым условием его возникновения является наличие сжимающих напряжений, сконцентрированных у внутреннего радиуса полотна диска и растягивающих у наружного.

Цель изобретения — уменьшение коробления дисков при работе.

Поставленная цель достигается тем, что согласно способу изготовления тормозных дисков, включающему термическую и механическую обработку с последующей термофиксацией, после термофиксации на расстоянии 0,2 ширины полотна тормозного диска от его наружней кромки производят пластическую деформацию на торцовых поверхностях тормозного диска с образованием кольцевой канавки с глубиной 4 — 6% толщины тормозного диска и шириной 15 — 20% от ширины тормозного диска.

В результате пластической деформации после накатки в полотне диска возникают

941751

Диск

Параметры накатки

Величина коробления после 250 циклов включения фрикционного устройства, мм

Глубина пластического деформирования от накатки роликом (в процентах от толщины диска) Ширина накатанной части поверхности трения (в процентах от полной шиРасстояние среднего радиуса накатанной части поверхности от наружного радиуса диска (в долях ширины полотна диска) ширны полотна диска) 0,66

0,08

2,80 предварительные напряжения, обратные по знаку термическим напряжениям, возникающим в процессе эксплуатации.

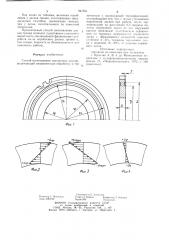

На фиг. 1 представлен диск трения с указанием расположения места накатки (R„, Кв, R — соответственно наружный, внутренний и средний радиусы поверхности трения; г„, г, г, — соответственно наружный, внутренний и средний радиусы частИ поверхности диска, подвергнутой операции накатки;  — толщина диска; в — глубина пластического деформирования в результате накатки); на фиг. 2 — эпюра предварительных напряжений 6„, возникак>щих в результате накатки части поверхности трения в зоне между наружным и средним радиусами диска; на фиг. 3 — термические напря- 15 жения, возникающие и накапливающиеся в диске при его эксплуатации; на фиг. 4 эпюра фактических напряжений 6,Р являющаяся результатом совместного действия предварительных напряжений, полученных при накатке, и термических напряжений, возникающих в процессе эксплуатации.

Поскольку предварительные напряжения, возникающие в результате накатки части поверхности трения в зоне между наруж- 2S ным и средним радиусами диска, противоположны по знаку термическим напряжениям, возникающим при эксплуатации, фактические напряжения всегда уменьшены на величину 6п . Величина коробления от тер30 мических напряжений при этом существенно уменьшается.

Предлагаемым способом изготовляют диски трения из стали ЗОХГСА. Геометрические размеры дисков, мм: наружный радиус 250; внутренний радиус 225; толщина 4.

В результате расчета величин напряжений, возникающих при пластическом деформировании части поверхности трения, при накатке, и величин возможных окружных напряжений, возникающих при экспулатации, определяют место и величину зоны накатки, а также требуемую глубину деформации.

Установлены следующие оптимальные для данной конструкции и материала параметры накатки: накатке подвергаются обе поверхности трения вблизи их наружного радиуса; ширина накатанной части поверхности трения составляет 15 — 20О/О от ширины полотна диска; средний радиус накатанной части поверхности трения удален от наружного радиуса диска на 1/5 ширины полотна диска; глубина пластического деформирования при накатке составляет 4 — 6 /р толщины диска.

В таблице приведены результаты испытаний. Диски 1 и 2 были изготовлены в соответс, вии с предлагаемым способом, из которых диск 2 был изготовлен в полном соответствии с полученными оптимальными параметрами для данной конструктивной реализации, а диск 1 имел откло ие от оптимальных параметров накатк. по ширине и месту расположения н,катанной зоны) .

Для получения сравнительных данных параллельно были проведены контрольные испытания диска, изготовленного по известной технологии (диск 3). У всех дисков контролировалось отклонение от плоской формы.

5 941751

Как видно из таблицы, величина коробления у дисков трения, изготовленных предлагаемым способом, значительно меньше, чем у диска, изготовленного по известной технологии.

Предлагаемый способ изготовления дисков трения позволит сущеСтвенно уменьшить вероятность заклинивания фрикционных устройств из-за коробления дисков трения и, тем самым, повысить их безотказность и;lî.)говечность работы. ! !

Формула изобретения фиг. 1

+6 тери

Фиг.,2

Составитель Е. Лхматова

Редактор A. 1Пиш);ива Техред A. Бойкас Корректор. 1. Бокшан

Заказ 4803126 Тираж 990 Г1одниснос

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Способ изготовления торомозных дисков, включающий механическую обработку и тер-!

5 ми ческую с последующей терм офи кса цией. отличающийся тем, что, с целью уменьшения коробления дисков при работе, после термофиксации на расстоянии 0,2 ширины полотна тормозного диска От с го нарх жнОЙ кромки производят пл,)стическ )О деформаци)о на торцовых поверхности.; тормозного вписка с образованием кольцевой канавки г..убиной 4 — 6""",о толщины тормозного диска и шириной !5 — 20 ",)0 от п)ирины тормоз-!

Ого диска.

Источник) ннфор )ации. принятые Во внимание при зксll(. ðò))30 !. Криулин А. B. и др. Фр) кцнонные м. ханизмы с сульфоцнаннрованными парами трения. Л., «Машиностроение», !972, с. !46 (прототип!.