Устройство для прокатки зубчатых колес

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советсник

Социалистические

Рес убл (п1942854 (61) Дополнительное к авт. с вид-ву (22) Заявлено 23. 05.80 (21) 2929751/25-27 (5! )М. Кл.

В 21 Н 5/02 с присоелинением заявки М (23) Приоритет

9иуаарстеевеыв квинтет

СССР во делан юовретеввв и открытки

Опубликовано 15.07.82. Бюллетень Рй .26

{53) УДК621.992. . 7 (088. 8) Дата опубликования описания 17 . 07 .82

I с

А.И. Сумин, В.И. Купреев, Н.H. Лебедь и С.и. Хазин (72) Авторы изобретения (7l) Заявитель (54) УСТРОЙСТВО ДЛЯ ПРОКАТКИ ЗУБЧАТЫХ

КОЛЕС

1 .Изобретение относится к обработке металлов давлением, в частности к горячей прокатке зубчатых колес.

Известно устройство для прокатки зубчатых колес, содержащее зубчатые валки с приводом их вращения и перемещения, образующие калибр, гладкий вспомогательный валок с механизмом регулировки его положения и шпиндель для заготовки. Оси накатываемого колеса и гладкого вспомогательного вал" ка в этом устройстве расположены параллельно (1j.

Недостатком известного устройства является то, что при параллельном расположении осей прокатываемого колеса и гладкого вспомогательного валка контакт между ними осуществляется во время обкатки гладкого вспомогательного валка по вершине 4ормуемого 20 зуба. Это обусловливает наличие прерывистого контакта гладкого вспомогательного валка с прокатываемым колесом при прокатке, что приводит к ко2 лебанию усилий, действующих в паре

"гладкий вспомогательный валок - изделие", от нуля до максимума с частотой nZ, где n - частота вращения изделия; Z - число зубьев изделия. При горячей прокатке колес модулем 7-11 мм усилия в этой паре достигают 5-10 тс и резкое колебание их отрицательно ска" эывается на точности прокатываемых колес, долговечности прокатных станов и зубопрокатного инструмента.

Цель изобретения - повышение качества прокатываемых колес и исключение вибраций в процессе прокатки путем создания постоянного контакта гладкого вспомогательного валка с прокатываемым колесом.

Поставленная цель достигается тем, что в устройстве для прокатки эубча" тых колес, содержащем зубчатые валки с приводом их вращения и перемещения, образующие. калибр, гладкий вспомога" тельный валок с механизмом регулировки его положения и шпиндель для заготовз 94285 ки, ось гладкого вспомогательного валка наклонена к осям зубчатых валков и шпинделя для заготовки, при этом точка пересечения оси шпинделя для заготовки с проекцией оси гладкого вспомо5 гательного валка на плоскость, проходящую через оси зубчатых валков, расположена на середине ширины калибра, а гладкий вспомогательный валок выполнен с вогнутой образующей.

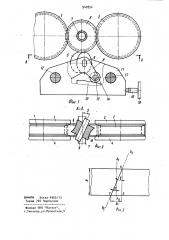

На фиг. 1 изображено устройство, общий вид; на фи r. 2 - сечение А"А на фиг. 1; на фиг. 3 - развертка цилиндрической поверхности венца накатываемого колеса по вершинам зубьев для определения минимального угла наклона оси гладкого вспомогательно" го валка.

Устройство содержит зубчатые валки 1 и 2 с ребордами 3 и 4, привод вращения и перемещения зубчатых валков (не показаны ), гладкий вспомогательный валок 5 для обкатывания вершин, формуемых на заготовке 6 зубьев, и шпиндель 7 для заготовки. Гладкий вспомогательный валок 5 установлен в качалке 8 с возможностью свободного вращения относительно оси 9, наклоненной к осям зубчатых валков 1 и 2 °

Гладкий вспомогательный валок 5 выпол- „ нен с вогнутой образующей 10, при этом наружная поверхность его контактирует с цилиндрической поверхностью заготовки 6 по винтовой линии. Качалка 8 установлена с возможностью качания на.втулке, размещенной в кронштейне 11 соосно скалке 12 и через ось 13 и ролик 14 опирается на плоский копир 15, жестко связанный с тягой 16. Кронштейн 11 смонтирован на

4О скалках 12 и 17 с возможностью свободного перемещения вдоль их осей, Скалки 12 и 17 жестко закреплены между верхней и нижней плитами централь" ной рамки устройства (не показаны).

Устройство работает следующим образом.

Заготовка 6 устанавливается на шпиндель 7 в рабочую позицию.. При этом кронштейн 11 на скалках 12 и 17 находится в верхнем положении относи" 50 тельно центральной рамки, выше уровня рабочей позиции, и поэтому не пре" пятствует свободной загрузке заготовки 6. Плоский копир 15 находится в крайнем левом положении, что обеспечивает отвод гладкого вспомогательного валка 5 от заготовки 6. После установки заготовки 6 на шпиндель 7 кронш4

4 тейн 11 со смонтированным на нем механизмом подачи гладкого вспомогательного валка 5 перемещается вниз таким образом, что вспомогательный валок 5 оказывается на уровне заготовки 6.

При этом точка пересечения оси шпинделя 7" накатываемой заготовки 6 с проекцией оси гладкого вспомогательного валка 5 на плоскость, проходящую через оси зубчатых валков, располагается на середине ширины калибра, образованного зубчатыми валками 1 и 2. Копир 15 под действием штока гид" роцилиндра (не показаны) перемещается вправо и, воздействуя на опорный ролик 14, поворачивает качалку 8 против часовой стрелки, обеспечивая контакт гладкого вспомогательного валка 5 с наружной поверхностью заготовки 6. В процессе накатки при увеличении высоты зубьев центральная рамка устройства и связанный с ней кронштейн 11 с механизмом подачи гладкоо вспомогательного валка 5 перемеща."т;я вместе со шпинделем 7 для заготовки б в направлении неподвижного упора 18.

При этом копир 15, упираясь тягой 16 в неподвижный упор 18, перемещается влево относи FBflbHQ кронштейна 11, осуществляя отвод гладкого вспомогательного валка 5 от оси заготовки 6 при постоянном контакте их поверхностей по мере внедрения зубчатых валков 1 и 2 в заготовку 6 и роста высоты ее зубьев. При этом гладкий вспомогательный валок 5 с вогнутой образующей 10 и наклоненной относительно осей зубчатых валков 1 и 2 и шпинделя 7 для заготовки 6 осью вращения, контактируя непрерывно с заготовкой по винтовой линии, обеспечивает формование цилиндрической поверхности вершин зубьев (с прямолинейной образующей, параллельной оси заготовки). По окончании цикла накатки заготовки 6 копир 15 дополнительно перемещается влево и гладкий вспомогательный валок 5 отводится от заготовки 6, а кронштейн 11 с механизмом подачи вспомогательного валка перемещается в верхнее крайнее положение. Заготовка 6 с накатанными зубьями извлекается из устройства. Затем цикл повторяется.

Угол наклона оси гладкого вспомогательного валка 5 к осям зубчатых валков и 2 определяется высотой зубчатого венца заготовки 6 и величиной шага зубьев прокатанного колеса с

5 94285 учетом того, что проекция линии кон" такта валка с заготовкой 6 на плоскость, перпендикулярную оси заготовки 6, должна быть не менее величины шага зубьев колеса. S

На фиг. 3 изображена развертка цилиндрической поверхности венца накатываемой заготовки 6 по вершинам зу- бьев с проекциями на эту развертку осей 010. накатываемой заготовки 6 lo и 0,10ь гладкого вспомогательного валка 5 и линии КС контакта гладкого вспомогательного валка 5 и накатываемой заготовки 6. Из треугольника СКД можно определить минимальный угол у 1$ наклона проекции оси гладкого вспомо» гательного валка 5 на плоскость, проходящую через оси зубчатых валков 1 и 2, по Формуле

Рд 20 у = arctg —, В где P — шаг зубьев накатываемой заQ готовки1

В - ширина зубчатого венца заготовки. 2S

Положительный эффект от реализации . изобретения достигается в результате уменьшения колебания усилия в паре

"гладкий вспомогательный валок-заго-, овка" при повороте заготовки на ве- /3O личину одного шага, исключения вибрации устройства и в связи с этимповышения точности накатки зубчатых колес, увеличения срока службы зубонакатных устройств и зубчатых валков.

1 6

Повышение точности накатки позволит отказаться от механической обработки поверхности вершин зубьев яакатанных колес. формула изобретения

Устройство для прокатки зубчатых колес, содержащее зубчатые валки с приводом их вращения и перемещения, ! образующие, калибр, гладкий вспомогательный валок с механизмом регулировки его положения и шпиндель для заготовки, отли чающеесятем, что, с целью повышения качества прокатываемых колес и .исключения вибраций в процессе прокатки путем созда" ния постоянного контакта гладкого вспомогательного валка с прокатывае" мым колесом, ось гладкого вспомогательного валка наклонена к осям зубчатых валков и шпинделя для заготовки, при этом точка пересечения оси шпинделя для заготовки с проекцией оси гладкого вспомогательного валка на плоскость, проходящую через оси зубчатых валков, расположена на се" редине ширины калибра, а гладкий вспомогательный валок выполнен с вогнутой образующей.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

М 50361Я, кл. В 21 Н 5/02, 23.12.74 (прототип).