Способ изготовления комбинированных спеченных изделий из разнородных материалов

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскик

Социалистическии

Рес убл (() )942888 (Sl ) Дополнительное к авт. санд-ву (22) Заявлено 16.04.80 (2() 2910843/22-02 с присоединением заявки М (23) ПрнорнтетОпубликовано 15.07.82. бюллетень № 26

Дата опубликования описания 19.О7-.82 (5! )М, Кл.

В 22 F 7/02

Воуаврстовкный квинтет

СССР ао долам вэобрвтекий и открытки (53) ДК 621.762..4.04(088.8) Н. В. Манукян, Х. Л. Петросян, Н. Л,: Акопов и Э. Г. Амбарцумян (72) Авторы изобретения (7l) Заявитель

Ереванский политехнический институт им. Карла Маркса (54) СПОСОБ ИЗГОГОВЛЕНИЯ КОМБИНИРОВАННЫХ

СПЕЧЕННЫХ ИЗДЕЛИЙ ИЗ РАЗНОРОДНЫХ МАТЕРИАЛОВ

Изобретение относится к порошковой металлургии, в частности к способам из готовления комбинированных изделий из разнородных материалов, и может быть использовано для получения спеченных

5 биметаллических иэделий.

Известен способ изготовления дву слойных спеченных изделий, включающий послойную засыпку порошка в пресс-форму, совместное прессование слоев и спе- >о канне (1) .

Недостатком способа является трудоемкость контроля толщины и однородности формуемых слоев из-еа различия насып» ных плотностей исходных металлических порошков.

Известен также способ изготовления составных спеченных изделий сложной формы, включающий раздельное прессование деталей, их спекание, механическую 20 обработку для выполнения элементов соединения в виде скошенных выступов и выемок, помещение в места соединений припоя или других соединительных элемен.

2 тов, сборку и окончательное соединение деталей в составное изделие. Способ позволяет получать изделия с высокой прочностью и надежностью соединения деталей (2)

Недостатком способа является высокая трудоемкость процесса, связанная со слож« постыл механической обработки контактных поверхностей спеченных деталей.

Наиболее близким к предложенному по технической сущности и достигаемому э(рфекту является способ изготовления комбинированных спеченных иэделий из разнородных материалов, включающий раздельное прессование деталей из разных по составу порошков, сборку, спекание и горячую обработку давлением путем осадки в штампе. Способ обеспечивает получение изделий с плотностью до 98% (3)

Недостатком способа является то, что при изготовлении изделий из деталей на основе порошковых материалов, имеющих значительйуто разницу усадок при спекании нарушается целостность. сборной заготовки

Прочность сцеп ления, Гср кгlмм 30 -32 30-32 28 -30 20-30 22-27 20- 26

3 9428 и снижается прочность сцепления слоев между собой. Кроме того, известный способ является трудоемким, поскольку требует проведения спекания и использование в связи с этим дополнительного оборудования.

Целью изобретения является упрощение процесса и повышение прочности соединения изделий иэ материалов с различной величиной усадки. 10

LIens достигается тем, что согласно способу изготовления комбинированных спеченных изделий из разнородных материалов, включающим раздельное прессование деталей изделия иэ разных по составу порошков, сборку и горячую обработку давлением, прессование деталей проводят до пористости 30 -40, а после сборки осуществляют совместную допрессовку до пористости 15 - 20, причем обработку давлением ведут путем выдавливания.

Существо способа заключается в том, что двухсторонним статическим прессованием формируют детали наружной и внут ренней частей пористостью 30-40 . jleтали формируют одинаковой высоты, производят их сборку и совместно допрессовывают до пористости 15 - 20% с последующей обработкой давлением путем выЗО давливания, осадки или прокатки.

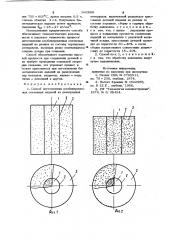

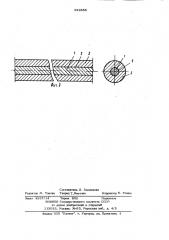

На фиг. 1 показана сборка деталей пористостью 35» 40% перед допрессовкой; на фиг. 2 — сборка деталей после допрессовки; на фиг. 3 - комбинированное изделие после выдавливания.

На фиг. 1, 2 и 3 показано взаиморасположение деталей изделия; где 1— внешняя деталь — втулка, 2 - промежуточный слой из молибденового порошка, ао

3 — внутренняя деталь - стержень.

Исходным материалом в способе явля« ются разнородные пары металлических порошков, например, железо - титан марок ПЖ4М «(ПТЭМ-1) с соотношением объемов в свободно насыпанном состоянии

Как видно из таблицы, при уменьшении ржницы между пористостью после прессования и после допрессовки наблюдается снижение прочности сцепления. При сочетаниях 20-+15% и 20-+20% прочность сцепления резко снижается с получением нестабильных свойств.

88 1

"Fe /"=т = 1,7; железо — медь марок

ПЖ4М-(ПМС-1 с соотношением объемов / / Yo =0.88. Поессование деталей

<до пористости 30-40 в сочетании с последующей допрессовкой до пористости

15-20% обеспечивает высокую прочность сцепления слоев после обработки давлениПрессование до пористости выше 40% не обеспечивает получение прочной сборки перед допрессовкой. При пористости ниже 15% в процессе допрессовки резко увеличивается давление прессования и выпрессовки, происходит значительный наклеп и образование на поверхности заготовки микротрещин. Кроме того, допрессовка до пористости 15 - 20 обеспечи« вает после обработки давлением требуемый эффект получения прочного соединения.

Пример 1. На гидравлическом прессе производят двухсторонее статическое холодное прессование втулки ф 60 мм из порошка железа марки ПЖ4М под давлением 150 МПа и стержня ф 30 мм из порошка титана марки ПТЭМ-1 давлением

110 МПа. Прессование осуществляют до пористости "30 . Получают детали высотой 80 мм. На стержень наносят слой (толщиной порядка 40 мкм) молибденово.го порошка. Затем производят сборку деталей, допрессовывают под давлением

750 МПа до пористости 15, нагревают в защитной среде при температуре 900о

950 С в течение 0,5 - 0,6 ч и проводят выдавливание со степенью обжатия, =5.

Полученное иэделие имеет практически беспористую структуру, прочность сцепления деталей Ycp- =28 — 30 кгlмм .

В таблице представлены результаты по прочности сцепления с(переходной зоны в осевом направлении для экструдированного изделия из деталей на основе железа и титана при различных сочетаниях пористости прессования и допрессов. ки.

Пример 2. Исходный материал деталей комбинированного изделия медь титан. Приемы получения деталей и режимы прессования и допрессовки аналогичны по примеру 1. Выдавливание cdopки после допрессовки осуществляют по следующему режиму: температура экстру5 9428 зии 750 - 800 С, время нагрева 0,5 ч, 1 степень обжатия 1=4. Полученное биметаллическое иэделие имеет прочность сцепления р = 25 - 27 кгlмм . .Ф

Использование предлагаемого способа и обеспечивает технологическую воэмож, ность и упрощает технологию процесса изготовления комбинированных спеченных изделий из разных по составу порошковых материалов, имеющих резко отличающуюся о степень усадки при спекании.

Способ обеспечивает получение высокой прочности при-соединении деталей и не требует проведения отдельной опера-! ции спекания, что упрощает процесс и может применяться при изготовлении биметаллических иэделий из разнородных пар металлов, например, железо - медь, титан - алюминий и других.

Источники информации,, принятые во внимание при экспертизе

1. Патент США % 3795511, кл. 75 - 208, опублик. 1974.

20 2. Патент Франции И 1522955, кл. В 22, опублик. 1968.

3. P?V "Технология машиностроения .

1974, % 9, 9Б434.

Формула изобретения

1. Способ изготовления комбинированных спеченных изделий из разнородных материалов, включающий раздельное прессование деталей иэделия иэ разных по составу порошков, сборку и горячую обработку давлением, о т л и ч а ю щ и йс я тем, что, с целью упрощения про« цесса и повьппения прочности соединения изделий из материалов с различной ветчиной усадки, прессование деталей проводят до пористости 30-40%, а после сборки осуществляют совместную допрессовку до пористости 15 - 20%.

2. Способ по п. 1, о т л и ч а ю щ и йс я тем, что обработку давлением ведут путем выдавливания.

942888

1 2

Составитель Л. Гамаюнова

Редактор М. Товтин Техред T.Ìàòî÷xà Корректор Е. Рошко

Заказ 49 57/ 14 Тираж 852 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж.-35, Раушскаа наб., д. 4/5

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4