Способ окончательной обработки зубьев червячного колеса делительной пары зубофрезерного станка

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических реслублни

О П И С А Н И Е (,942912

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 19.12.80 (21)3248117/25-08 (5! )М. Кл. с присоединением заявки №

В 2Э F 11/00 тввуйорстееиимй комитет

CCCP ио делам изебретеиий и отирмтий (23) Приоритет

Опубликовано 15.07.82. Бюллетень ¹26

Дата опубликования описания 15.07.82 (53) УЙ 621.914, . 5 (088. 8) В. С. Ларионов, Г. И. Смирнов, В. Д,. Фе йдмани Ю. H. Шульгин (72) Авторы изобретения (73) Заявитель (54) СПОСОБ ОКОНЧАТЕЛЬНОЙ ОБРАБОТКИ ЗУБЬЕВ

ЧЕРВЯЧНОГО КОЛЕСА ЦЕЛИТЕЛЬНОЙ ПАРЫ

ЗУБОФРЕЗЕРНОГО СТАНКА

1

Изобретение относится к станкостро- t ению, и может врыть использовано при изготовлении черъачных делитепьных колес зубофрезерных станков, а также при восстановлении точности этих колес при ремонте.

Известен способ обработки зубьев червячного колеса в сборе с ппаншайбой стола станка при обработке на точных мастер-станках, В этом случае достигается частичное совмещение технологических и сборочных баз, что облегчает достижение минимальных значений радиального и торцового биений червячного делительного колеса пои установке в направляющих стопа станка (1 3.

Однако этот способ не позволяет избавиться от тех составляющих кинематической погрешности, которые возникают иэ-за погрешностей выставки червячного делительного колеса при зубообработке, непараппепьности базовой поверхности - зеркала планшайбы плоскости кольцевых направляющих, погрешностей

2 формы направляющих планшайбы и шпинделя стопа станка. цепь изобретения — повышение точности изготовления червячного депйтельного колеса зубофрезерных станков эа счет устранения составляющих кинематической погрешности, вызванных погрешностями выставки червячного делитепьного колеса при зубообработке, непараплепьностью зеркала ппаншайбы плоскости кольцевых направляющих, погрешностями формы направляющих планшайбы и шпинделя стопа станка, т.е, за счет исключения погрешностей базирования, что достигается путем полного совмещения технологических и сборочных баэ.

Поставленная цель достигается тем, что обработку осуществляют при сборке станка после монтажа червячного колеса с планшайбой и шпинделем, при этом червячную фрезу устанавливают на место делитепьного червяка.

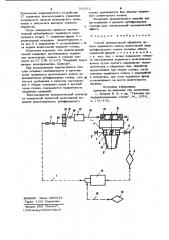

На чертеже приведена упрощенная структурная схема зубофрезерного станка, 3 94291 преобразованная дпя окончательной зубо- обработки червячного депитепьного колеса по предлагаемому способу.

На схеме изображены цепь обката— деления 1 зубофреэерного станка, на ко- торой самостоятельно выделены инструментальный шпиндель 2, гитара 3 деления, червячная фреза 4, установпенная на валу 5 в подшипниках 6 вместо червяка делительной передачи станка, заготов- 10

1 ка червячного делитепьного колеса 7, собранная совместно с планшайбой 8 и шпинделем 9 в направляющих 10 и 11 стола станка; участок цепи дифференциала12 с гитарой дифференциала 13 и диф-1> ференциалом 14, входящим одновременно в цепь дифференциала 12 и в цепь обката — деления 1; делитепьный механизм состоящий из делительного зубчатого коеа леса 15, жестко закрепленного на планшайбе 8, червяка 16, корпус подшипников которого закреплен на суппорте станка, коррекционного устройства 17, выходным валом которого является вал 18 червяка 16, зубчатого колеса 19, закрепленного на входном валу коррекционного устройства 20 и сцепленного с зубчатым колесом 21, которое закреплено на оправке 22 инструментального шпинделя 2.

Преобразование схемы зубофрезерного станка, обеспечивающее окончательную зубообработку червячного делительного колеса, осуществляется в результате вкшочения в эту схему делитепьного механиз- . ма; делительное колесо 15 и червяк 16 которого, выполняют функции делитепьной пары станка.

Заготовкой является предварительно нарезанное червячное делительное колесо 40

7, которое в сборе с планшайбой 8 и шпинделем 9 стопа установлено в направляющих изготавливаемого или ремонтируемого станка 10 и 11. Снятие с червячного делитепьного колеса 7 припуска под окончательную обработку осуществляется червячной фрезой 4, установленной в подшипниках 6 вместо червяка делительной передачи стояка на валу 5.

Червячная фреза вводится в однопрофильное зацепление .с заготовкой 7. При этом поочередно обрабатываются левый и правый профили зубьев заготовки 7 червячного колеса. 55

Согласование вращения инструмента и заготовки обеспечивается совместной работой цепи обката-деления 1 и делитель2 4 ного механизма, для чего гитара 3 деления настраивается ло формуле: гдеа„Ь1 c„,d„- шсла эуб ев сменных кпес гитары деления;

А — постоянная цепи обката-де1 пения изготавливаемого или ремонтируемого станка; Ъ1„,2< — число зубьев колес 21 и 19; .2. -- число зубьев делительного

1 колеса 15 делитепьного механизма;

Z — число заходов червяка 16..

Подача червячной фреэы 4 дпя врезания в заготовку червячного депитепьного колеса 7 осуществляется при однократном включении участка пепи дифференциала 12 путем поворота на определенный угол выходного вала гитары дифференциала 13. При этом посредством дифферен- . циала 14 обеспечивается дополнительный доворот червячной фреэы 4 относительно заготовки 7 и ее вреэание на глубину припуска под чистовую обработку. Величина необходимого угла поворота выходного вала гитары дифференциала 13 рассчитывается по формуле: где P — угол поворота выходного sana гитары дифференциала, рад,; и - прилуск под чистовую обработку зубьев червичного делительного колеса 7, мм;

t - шаг винтовой линии червячной фреэы, мм;

Д вЂ” постоянная участка кинематичес1 кой цепи станка от выходного вана гитары дифференциала 13 до червячной фрезы 4.

В результате обработка червячного целительного колеса 7, изготавливаемого или ремонтируемого станка выполняется в собственных направляющих 10 и 11, что обеспечивает полное совпадение его технологических, сборочных и рабочих баэ.

При этом кинематическая погрешность червячного делительного колеса 7 определяется в основном точностью изготовления и монтажа делитепьного колеса 15 и червяка 16 депитепьного механизма.

5 042

Применение коррекционного устройства

17 позвопяет компенсировать укаэанные погрешности звеньев депительного механизма и обеспечить высокую точность обработки.

Поспе завершения процесса окончательной зубообработки червячного делительного конуса 7, червячная.фреэа 4 и делительный механизм демонтируются и на вап 5 в подшипники 6 устанавливает- !о ся червяк депитепьной передачи станка.

Испытания показали, что предлагаемый способ позволяет изготавливать червячные депительные колеса 4 степени точности по СТ СЭВ 311-76 Передачи через вячные цилиндрические,,Бопуски".

При использовании предлагаемого способа отпадает необходимость в изготовлении червячного депительного колеса на прецизионном зубофрезерном станке, сни- щ жаются требования к качеству изготовления и сборки отдельных узлов и детапей стопа станка, уменьшается трудоемкость сборочных операций.

Восстановление кинематической точнос25 ти изношенной червячной депитепьной передачи ремонтируемого зубофреэерного

<3 1 .) 6 станка производится беэ замены червячного депитепьного колеса.

Внедрение предлагаемого способа при изготовлении и ремонте эубофрезерных станков дает значитепьный экономический эффект.

1б

ВНИИПИ Заказ 4960/16

Тираж 1153 Подписное

Филиал ППП "Патент", г. Ужгород, уп. Проектная,4

Ф орму па изобретения

Способ окончательной обработки зубьев червячного колеса делитепьной пары зубофрезерного станка методом обката червячной фрезой, о т и и ч а ю ш и йс я тем, что, с цепью повышения точности изготовпения червячного депитепьного колеса путем попного совмешения технопогических и сборочных баз, обработку осушествпяют при сборке станка, после монтажа червячного колеса с планшайбой и шпинделем, при этом червячную фреэу устанавливают на место депитепьного червяка.

Источники информации, принятые во внимание при экспертизе

1. Бушуев В. В. и др. "Тяжелые зубообрабатываюшие станки, М., 1976, с. 141-142,