Конструкция паяного соединения для автовакуумной пайки стыковых швов толстостенных изделий

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ 942918

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскик

Социапистическии

Республик (61) Дополнительное к авт. саид-ву— (22)Заявлено 24.10.80 (21) 2997449/25-27 (5()M. Кл.

В 23 К 3/00

В 23 К 33/00 с присоединением заявки М— (Ъвумустнаеьй квинтет

СССР нв авяаи нзебрвтеннй н открытая (23) Приоритет

Опубликовано 15.07.82. Бюллетень №26 (53) УДК 621.791.

-3 (088,8) Дата опубликования описания 15 07 82

В. Н. Радзиевский, В. И. Рымарь и П. И. Н свит (72) Авторы изобретения ктарскоа.1, острoeния

Всесоюзный научно-исследовательский и кон технологический институт. компрессорного м

{71) Заявитель (54) КОНСТРУКЦИЯ ПАЯНОГО СОЕДИНЕНИЯ

ДЛЯ АВТОВАКУУМНОЙ ПАЙКИ СТЫКОВЫХ

ШВОВ ТОЛСТОСТЕННЫХ ИЗДЕЛИЙ

Изобретение относится к области, пайки и предназначено для пайки стыковых швов толстостенных изделий таких, как корпус центробежного компрессора или насоса. емкости для газа и трубопроводов высокого давления.

Известно устройство для автовакуумной пайки крупногабаритных деталей, содержащее присоединенную к герметизированному паяльному зазору камеру с сорбентом и припоем (1).

Данное устройство не обеспечивает получение качественного шва, так как в нем отсутствуют элементы, управляющие перемещением газов и припоя в процессе пайки.

Известно устройство для автовакуумной пайки, конструктивные элементы которого присоединяются к некапиллярному паяльному зазору. К герметизи- 20 рованному паяльному зазору с наполнителем на выходе припоя из зазора подсоединяют камеру с сорбентом и камеру для нагнетания припоя на входе

2 припоя в зазор. Камера припоя содержит элементы, управляющие перемещением газов и припоя в процессе пайки (камера с припоем выполнена с массивным днищем и каналом в центре него, перед которым размещена дроссельная заслонка; перегородка в камере с при— поем выполнена из материала с температурой плавления ниже температуры плавления припоя и т. д.) 2

Однако конструкция паяного соединения не обеспечивает. повышение качества паяного шва, в соединении стыков толстостенных изделий с односторонним доступом к месту соединения из-за невозможности осуществления герметизации паяльного зазора сваркой с недоступной стороны.

Цель изобретения — повышение качества паяного шва в соединении стыков толстостенных изделий с односторонним доступом припоя к месту соединений.

3 94291

Поставленная цель достигается тем, что в конструкции паяного соединения для автовакуумной пайки стыков швов толстостенных изделий с некапиллярными сборочными паяльными зазорами, содержащей присоединенные к герметизированному паяльному зазору с наполнителем камеры с сорбентом и припоем, а также элементы, управляющие перемещением газов и припоя в процессе пайки, сборочный зазор выполнен с г образной разделкой кромок шириной, равной 0,5-1 от толщины стенок изделий, и заваренным корнем шва и снабжен вставкой, размещенной в разделке с некапиллярным зазором относительно стенок детали и имеющей радиальный канал, соединяющий камеру с припоем с зазором у корня шва.

На поверхности вставки, обращенной к корню шва, выполнены пазы, распределяющие расплавленный припой по всему периметру шва.

Выполнение таким образом сборочного зазора дает возможность, заварив корень шва, герметизировать зазор сваркой с недоступной стороны.

Пайка шва с заполнением наполнителем сборочного широкого зазора затруд-

30 нительна из-за возможности образования усадочных дефектов. Используется вставка, которая разделяет широкий сборочный зазор на два сообщающихся некапиллярных паяльных зазора, пайка которых осуществима без дефекта. При

35 пайке толстостенных изделий неизбежна разность температур между наружной и внутренней поверхностью стенки.

Наличие во вставке ведущего к корню

40 шва радиального канала, предназначенного для нагнетания припоя в зазор, позволяет избежать непропаянных участков, образование которых возможно при перемещении припоя от наружных, более нагретых, участков шва к внутренним

4$ участкам с меньшей температурой.

Наличие каналов на вставке в корне шва позволяет направить нагнетаемый расплавленный припой по всему периметру шва и обеспечивает наиболее короткий путь перемещения припоя в наполнителе при формировании шва, что позволяет избежать дефектов, связанных с остановкой перемещения припоя из-эа повышения его температуры плав- ления.

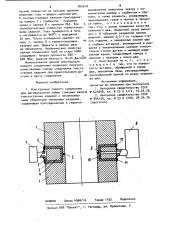

На чертеже изображено. паяное соединение, разрез.

Конструкция паяного соединения для автовакуумной пайки стыковых швов толстостенных изделий содержит изделия 1, которые собраны для пайки со сборочным зазором 2, выполненным шириной

0,5-1 от толщины стенок изделия и имеющим корень шва 3. В зазоре 2 установлена вставка 4 с зазором относительно стенок детали, образуя два сообщающихся некапиллярных паяльных зазора 5 и 6, заполненных наполнителем.

Корень шва 3 герметизирован сваркой.

К широкой части шва присоединена камера 7 с сорбентом и камера 8 с припоем и элементами, управляющими перемещением газа и припоя. Во вставке 4 выполнен канал 9, ведущий к корню шва

3, к которому присоединена камера 8 с припоем.

Для распределения перемещения расплавленного припоя по всему периметру на поверхности вставки 4, обращенной к корню шва 3, выполнены каналы 10 °

Паяльные зазоры с доступной стороны герметизированы сварными швами 11 и 12.

Устройство работает следующим образом.

При нагреве порошковый металлический сорбент в камере 7 поглощает газы и создает в паяльных зазорах 5 и 6 вакуум. Камера 8 обеспечивает при нагреве до температуры пайки задержку припоя в ней до его полного расплавления, а затем его перемещение давлением газа в паяльные зазоры 5 и

6 через каналы 9 и 10 до выхода в избытке в камеру 7.

Предлагаемое устройство опробовано в лабораторных условиях. Отрезки трубы 1 9 150 мм с толщиной стенки

30 мм подготовлены с / -образной разделкой кромок и собраны с зазором

20 мм. В корне шов 3 заварен толщиной 3 мм. В сборочный зазор 2 ус ановлена состоящая из двух половин вставка 4 толщиной 15 мм. На поверх- ности вставки 4, обращенной к корню шва 3, выполнена накатка, образующая каналы 10 для распределения перемещения припоя. В одной половине вставки выполнен канал 9 ф 4 мм для присоединения камеры 8 с припоем, а другой канал для присоединения камеры 7 с сорбентом. Вставка 4 образует два некапиллярных паяльных зазора 5 и

6 шириной 2,5 мм. Зазоры загерметизированы по наружной поверхности сварными швами 11 и 12. Через технологиФормула изобретения

ВНИИПИ Заказ 4960/16 Тираж 1153 Подписное

Филиал flflfl "Патент", r. Ужгород, ул. Проектная, 4

5 94291 ческие отверстия из зазоров удалены инертные газы и введен наполнитель.

К соответствующим каналам присоединены камера 7 с сорбентом - порошком хрома и камера 8 с припоем Л63. Все технологические отверстия герметизированы сваркой. Узел помещается в печь и нагревается до 960 С с выдержкой о

20 мин. После охлаждения удаляют камеру 7, камеру 8 и герметизирующие сварные швы. Дефекты в паяных швах не обнаружены. Иеханические свойства паяных соединений труб из стали 40ХН следующие: предел прочности 580 600 ИПа; ударная вязкость 14-24 Дж/см.15

Использование данной конструкции паяного соединения позволяет получить качественные паяные соединения толстостенных изделий при одностороннем доступе к месту соединения. 20 l

1. Конструкция паяного соединения для автовакуумной пайки стыковых швов И толстостенных иэделий с некапиллярными сборочными паяльными зазорами, содержащая присоединенные к герметизированному паяльному зазору с наполнителем камеры с сорбентом и припоем, а также элементы, управляющие перемещением газов и припоя в процессе пайки, о т л-и ч а ю щ а я с я тем, что, с целью повышения качества паяльного шва, сборочный зазор выполнен с Y -образной разделкой кромок . шириной, равной 0;5-1 от толщины стенок изделия, и заваренным корнем шва и снабжен .вставкой, размещенной в разделке с некапиллярным зазором относительно стенок детали и имеющей радиальный канал, соединяющий камеру с припоем с зазором у корня шва.

2. Конструкция по и. 1, о т л и ч а ю щ а я с я тем, что на поверхности вставки, обращенной к корню шва, выполнены пазы, распределяющие расплавленный припой по всему периметру шва.

Источники информации принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Н 625858, кл. 8 23 К 1/12, 16.03.76.

2. Авторское свидетельство CCCP

11 846150, кл. 8 23 K 3/00, 28.04.79 (прототип) .