Загрузочное устройство к резьбонакатным станкам

Иллюстрации

Показать всеРеферат

(»>942937

ОП ИСАНИЕ

ИЗОВРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Соцнвлистмчесиин

Республнм (61) Дополнительное к авт. свид-ву— (22) Заявлено 12.12.80 (21) 3214684/25-08 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.з

В 23 Q 7/00

Гееударстееннмй кемнтет

СССР (53) УДК 62-229..6 (088.8) Опубликовано 15.07.82. Бюллетень № 26

Дата опубликования описания 25.07.82 лв делам нзееретеннй н еткрытнй (72) Авторы изобретения

Н. В. Киров, 1О. А. Шиганов, В. И и В. К. Фролов

Центральное проектно-конструкторское бюро Ilo общемашиностроительным узлам и (7i) Заявитель (54) ЗАГРУЗОЧНОЕ УСТРОИСТВО

К РЕЗЬБОНАКАТНЫМ СТАНКАМ

Изобретение относится к машиностроению, в частности к конструкции загрузочных устройств для подачи цилиндрических заготовок в рабочую зону резьбонакатного станка.

Известен питатель к резьбонакатным станкам с двумя роликами для подачи на нож заготовок типа болтов, имеющий возвратно-качательное движение, например, от пневмоцилиндра и выполненный в виде сектора с гнездами для заготовок (1).

Недостатком указанного питателя является то, что для приведения во вращательно-качательное движение сектора для подачи заготовок в рабочую зону станка необходим дополнительный механизм (пневмоцилиндр), а это усложняет конструкцию питателя.

Известны также загрузочные устройства к резьбоиакатиым станкам с двумя установленными на осях резьбонакатными роликами, го содержащие подводнои лоток, установленный на неподвижной бабке станка, упор и питатель. В известных устройствах питатель выполнен в виде сепаратора с гнездами. В момент накатывания резьбы сепаратор фиксирует заготовку в рабочей зоне упором фиксатора (2) .

Недостатком известных устройств является сложность их конструктивного исполнения, а также трудность в обеспечении точного фиксирования заготовки при накатке резьбы ввиду погрешностей изготовления гнезд сепаратора, что в конечном счете приводит к элипсности накатываемой резьбы.

Цель изобретения — упрощение конструкции и повышение качества накатываемой резьбы.

Поставленная цель достигается тем, что в загрузочном устройстве питатель выполнен в виде закрепленных на оси резьбонакатного ролика по обе стороны его держателей и установленных на оси каждого из них с возможностью качания в плоскости торцов резьбонакатного ролика подпружиненных лапок, выступающих за наружный диаметр резьбонакатного ролика и имеющих на концах выступы для захвата заготовок из подводного лотка и скосы, причем на упоре выполнены скосы, взаимодействующие со скосами лапок.

942937

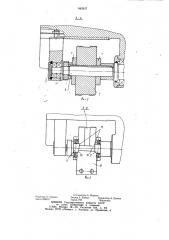

На фиг. изображено загрузочное устройство; на фиг. 2 — разрез А — А на фиг. 1; на фиг. 3 — разрез Б — Б на фиг. 1.

Загрузочное устройство к резьбонакатным станкам состоит из двух державок 1, расположенных по обе стороны резьбонакатного ролика 2 и закрепленных совместно с ним на шпинделе 3 резьбонакатного станка. На оси 4 державок 1 установлены лапки 5 с пружинами 6. На шпиндельной бабке 7 станка смонтирован подводной лоток 8 и люлька 9, шарнирно установленная на оси

10 с пружиной 11. Лапки 5 выполнены с выступами 12, предназначенными для захвата заготовок 13, и скосами 14, взаимодействующими со скосами поддерживающего упора 15, расположенного между резьбонакатными роликами 2 и 16. Для накатывания резьбы с обоих концов заготовки 13 резьбонакатные ролики 2 и 16 имеют проточку, равную длине гладкого (не накатанного) пояса детали.

Загрузочное устройство к резьбонакатным станкам работает следующим образом.

Перед началом работы заготовка !3 подается в люльку 9(для подачи заготовки мож" но использовать любое подающее устройство, например, вибробункер ) . При включении станка шпиндель 3 вместе с резьбонакатным роликом 2 вращает лапки 5, которые при подходе к люльке 9 поворачивают ее вокруг оси 10, при этом заготовка 13 под действием собственного веса перемещается по лотку 8 на резьбонакатный ролик 2, где удерживается от скатывания лотком 8 и попадания в рабочую зону станка люлькой 9 (обеспечивается загрузка заготовки на резьбонакатный ролик — «холостой», загрузочный первый оборот шпинделя станка). При повторном обороте шпинделя

3 лапки 5 выступами !2 захватывают заготовку 13, находящуюся на резьбонакатном ролике 2, переносят в зону обработки станка и укладывают ее на поддерживающий упор 15 при этом в результате взаимодействия лапок 5 с заготовкой 13 на люльку

9 происходит поворот ее на оси 10 и очередная заготовка 13 по лотку 8 перемещается на резьбонакатный ролик 2. После того, как лапки 5 прекращают воздействие на люльку 9, она под действием пружины 11 возвращается в исходное положение и в нее из подающего устройства (не показано) поступает последующая заготовка. Поданная лапками 5 заготовка 13 остается на поддерживающем упоре 15, а лапки, взаимодействуя скосами 14 со скосами поддерживающего упора 15, расходятся и, вращаясь совместно с резьбонакатным роликом, освобождаются от заготовки.

Одновременно происходит сближение резьбонакатных роликов и накатывание резьбы, после чего резьбонакатный ролик 16 отходит и накатанная заготовка удаляется выталкивателем (условно не показан). Далее цикл работы повторяется.

Основным преимуществом изобретения является упрощение конструкции загрузоч>5 ного устройства и повышение качества накатываемых резьб, что сокращает материальные затраты на изготовл;ние оборудования и процент бгакг ри изготовления деталей.

Формила изобретения

Загрузочное устройство к резьбонакатным станкам с двумя установленными на

25 осях резьбонакатными роликами, содержащее подводной лоток, установленный на неподвижной бабке с-:анка, упор и питатель, отличающееся тем, что с целью упрощения конструкции и повышения качества накатываемой резьбы, питатель выполнен в виде закрепленных на оси резьбонакатцого ролика по обе стороны его держателей и установленных на оси каждого из них с возможноатью качания в плоскости торцов резьбонакатного ролика подпружиненных лапок, выступающих за наружный диаметр резьбонакатного ролика и имеющих на концах выступы для захвата заготовок из подводного лотка и скосы, причем на упоре выполнены скосы, взаимодействующие со скосами лапок.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 433014, кл. В 23 Q 7/00, 1971.

2. Загружающие и подающие механизмы для технологического оборудования. М., ГОСИНТИ, 1962, РУ вЂ” 62 — 149/6, с. 26 27.

942937

Pl7 2 и .J

Составитель Е. Марков

Редактор Л. Тюрина Техред А. Бойкас Корректор А. Дзятко

Заказ 4962/17 Тираж 750 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4