Способ экструзии полимеров

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗО6РЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (< i >943002 (61) Дополнительное к авт. свид-ву (22) Заявлено 04.09.80 (21) 2977641/23-05 с присоединением заявки №вЂ” (23) Приоритет— (51) М. К .

В 29 Г 3/04

Государственный комитет

СССР по делам изобретений и открытий (53) УДК 678.027..3 (088.8) Опубликовано 15.07.82. Бюллетень №26

Дата опубликования описания 25.07.82

В. M. Седлов, Г. П. Бельтюков, В. Ф. Уткини В. А. Мизин (72) Авторы изобретения (71) Заявитель (54) СПОСОБ ЭКСТРУЗИИ ПОЛИМЕРОВ

Изобретение относится к переработке пластмасс и резины и может быть использовано преимущественно в химической промышленности для изготовления изделий методом экструзии.

Известен способ экструзии полимеров с подачей смазки в формующий канал под давлением; большим давления экструдируемого материала (1).

Недостатком этого способа является необходимость повышения давления смазки, что вызывает увеличение энергозатрат для подачи смазки.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ экструзии. полимеров с подачей смазки в формующий канал в импульсном режиме с изменением давления от минимального значения до максимального, превышающего давление экструдируемого материала (2) .

Недостатком такого способа является на- 20 рушение сплошности слоя смазки при давлении смазки меньшем давления экструдируемого материала, что приводит к увеличению трения полимера со стенками формующего канала и, следовательно, к снижению производительности процесса.

Цель изобретения — повышение производительности процесса.

Поставленная цель достигается тем, -что в способе экструзии полимеров с подачей смазки в формующий канал в импульсном режиме с изменением давления от минимального значения до максимального, превышающего давление экструдируемого материала, минимальное значение давления смазки выбрано равным давлению экструдируемого материала.

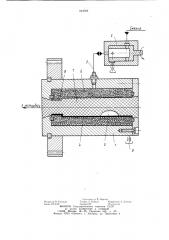

На чертеже изображена схема подачи смазки в экструзионную головку.

Способ осуществляется с помощью экструзионной головки 1, содержащей клапанпульсатор 2. Клапан-пульсатор 2 соединен со штуцером 3 подвода смазки на внутреннюю поверхность 4 формующего канала 5 экструзионной головки 1. Формующий канал 5 выполнен с оболочкой 6 слоем из пористого материала 7, который со стороны входа полимера в экструзионную головку 1 имеет выступ 8. На выходе из экструзион943002 пс>й In;Ii>He ll формую>ций канал 5 сс>единен с дросселем 9.

СIIncnG экструзии полимсрон с подачей смазки в формующий канал в импульсном режи ме осу>цествляется слс дующи м образом, При заполнении формующего канала 5 экструдируемым полимером через штуцер 3 подается смазка в импульсном режиме давления от клапана-пульсатора 2 к пористой оболочке 6. Смазка. распределяясь по пористой оболочке, попадает на внутреннюю поверхность 4 формующего канала, образуя слой смазки между экструдируемым материалом и пористой оболочкой 6 формую>цего канала 5. Смазка подается под максима. !иным дас3лепием, сlревып1аюцсим давлс нис экс трудируемогn материала на 40-—

50".>>с, с умс пьшением затем давления смазKH,II) мппих1ального значения, равного дав,IeHHIn эксгрудирусмого материала. ВеличиllH 3IIIIIkli IIIльного давления смазки устанавIHI3HeIc с помощью дросселя 9.

С>юсс>г> экструзии иллюстрируется при»1 Е !>() Ы

Изгог»пление профиля диаметром 20 мм из высоконаполнеппой резиновой смеси марки 5! --2058 lla основе каучука СКН вЂ” 26 осу>цест>3,1>1егл1 па экструдере модели 63 — 5.

Температура цилиндра 40 — 60" С, температура >кструзионной п>ловки 85+ 5 C. ПроIIccc 1>риноди гся с использованием холодной запихни >з>нека резиновой смесью в виде отде.1"ных лент шириной 40 — 50 мм, толщиной 2 мм и длиной 1000 мм.

В качестнс смазки ис пользукн дисперcHIo сажи в бензине «галоша» с содержанием сажи 4 — -6.,2 вес.%, стеарита алюминия

0 2 3 5 вес.%.

Смазку г формук)щий канал подают через облицовку с пористым материалом, размер пор которс>го находится в пределах от

0,043 мм,сс) !!. мм.

При подаче смазки в импульсном режиме с частотой 50 Гц изменения давления от максимального до минимального значения оптимальный режим экструзии (производительность, при которой обеспечивается хорошее качество изделия) достигается при скорости вращения шнека 39 об/мин. При этом скорость экструзии составляет 10 м/мин.

При подаче смазки по известному способу, т.е. при постоянном давлении оптимальный режим экструзии достигается при скорости вращения шнека 26 об/мин, причем скорость экструзии составляет 5 м/мин.

Таким образом, воздействие импульсов давления смазки на экструдируемый материал в процессе вибрационного воздействия вызывает уменьшение сопротивления движению полимера по формующему каналу головки и улучшение его формуемости.

Использование предлагаемого способа экструзии полимеров позволяет при подаче смазки в экструзионную головку в импульсном режиме увеличить производительность экструзии в два раза при незначительных энергозатратах, необходимых для подачи смазки.

25

Формула изобретения

Способ экструзии полимеров с подачей смазки в формующий канал в импульсном режиме с изменением давления от минимального значения до максимального, превышающего давление экструдируемого материала, отличающийся тем, что, с целью повышения производительности процесса, минимальное значение давления смазки выбрано равным давлению экструдируемого материала.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 713697, кл. В 29 F 3/04, 1978.

2. Авторское свидетельство СССР

4в № 710824, кл. В 29 Г 3/04, 1978 (прототип).

943002

Составитсль B. Иванов

Редактор И. Касарда Тек ред A. Бо и к а с Корректор А. Дзятко

Заказ 4974 20 Тираж 679 Г!одписвое

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий! 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4