Штамп для закалки колец

Иллюстрации

Показать всеРеферат

О П И С А Н И Е ()943303

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союа Советсикн

Соцнапыстнчесыин респубпыи

{61) Дополнительное к авт. свнд-ву— (22)Заявлено 15.10.80 (21) 2993756/22-02 с присоединением заявки РЙ— (23 } Приоритет

Опубликовано 15.07.82. Бюллетень №26

Дата опубликования описания 15.0?-82 (5! )М. Кл.

C 21 0 1/673

С 21 D 9/40 фиударсжнный камнтат

СССР на данаи нзабретеннй н атнрытнй (53) Уд К,621. 784. .6-477 (088. 8) (72) Авторы

, изобретения

И. В. Каледин и Л. С. Жиленко (71) Заявитель 1-й Государственный ордена Ленина и ордена Октябрьской

Революции подшипниковый. завод... (54) ШТАНП ДЛЯ ЗАКАЛКИ КОЛЕЦ

Изобретение относится к металлур гии черных металлов и предназначено.I для закалки крупногабаритных колец.

Известно устройство для закалки колец, содержащее зажимную цангу, соосный с цангой упорный стакан, подвешенную плиту и сдвоенный гидроцилиндр с соосными штоками

Однако известное устройство сложно по конструкции .и не может быть использовано для крупногабаритных колец (диаметр свыше 1000 мм).

Наиболее близким к изобретению по технической сущности является штамп для закалки изделий, содержащий пуансон и матрицу, выполненную конусообразной (2 j.

Недостаток известного штампа за" ключается в том, что при закалке в нем допускается коробление тонкостен- 2î ных колец по внутреннему диаметру и торцу.

Цель изобретения — повышение качества обрабатываемых изделий.

Поставленная цель достигается тем, что штамп для закалки колец, содержащий пуансон и матрицу, выполненную .конусообразной, снабжен прикрепленными к матрице направляющими и секторами, установленными на матрице и имеющими возможность перемещения по направляющим, при этом сектора выполнены снаружи ступенчатыми, высота верхней ступени которой меньше высоты закаливаемого.

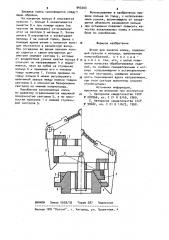

На чертеже показан предлагаемый штамп.

Штамп состоит иэ пуансона 1 и матрицы 2 с конусообразной поверхностью 3, на которой выполнены направляющие 4. Сектора 5 свободно вставлены в направляющие 4 и при осевом верхнем положении при жестком ограничении составляют заданный диаметр кольца 6. На пуансоне 1 закреплены кронштейны 7, каждый из которых имеет общую ось 8 с соответствующим рычагом-захватом 9.

9433

03 формула изобретения

ВНИИПИ Заказ 5039/35 Тираж 587 Подписное

Филиал ППП "Патент", г ° Ужгород, ул. Проектная, 4

Закалка колец производится следу-/ ющим образом.

На нагретое кольцо 6 опускается пу*нсон 1. Кольцо 6 захватывается рычагом 9 и при помощи крана (на э чертеже не показано) устанавливается на сектора 5 матрицы 2. Затем рычаги 9 опускаются и захватывают матрицу 2 эа нижний торец. Далее с помощью крана штамп с нагретым коль- >в цом опускается в закалочную ванну.

При остывании во время закалки кольцо садится и своим внутренним диаметром сжимает сектора 5, которые от воздействия усилия сжатия кольца 6 скользят по направляющим 4 и поднимаются, неся sa собой на ступеньке кольцо 6 и прижимая его к нижнему торцу пуансона 1. Усилие прижима по торцу кольца 6 можно регулировать величиной зазора между нижним торцом секторов 5 и плоскостью базирования секторов на нижнюю полуматрицу.

Коробление эакаливаемых колец по диаметру ограничивается наружной д поверхностью секторов 5, а по плоскостям пуансона 1 и нижней ступенькой секторов 5.

Использование в изобретении прижима кольца по торцу, с использованием усилия, возникающего от сокращения объемного расширения кольца при остывании позволит повысить качество эакаливаемых колец и снизить. брак по короблению.

Штамп для закалки колец, содержа" щий пуансон и матрицу, выполненную конусообразной, о т л и ч а юшийся тем, что, с целью повышения качества обрабатываемых иэделий, он снабжен прикрепленными к .матрице направляющими и установленнымина ней секторами, имеющими воэможность перемещения вдоль направляющих, при этом сектора выполнены снаружи ступенчатыми.

Источники информации, принятые во, внимание при экспертизе

1. Авторское свидетельство СССР

В 287066, кл. С 21 0 9/40, 1969.

2. Авторское свидетельство СССР

М 90682, кл. С 21 0 1/673, 1960.