Сталь

Иллюстрации

Показать всеРеферат

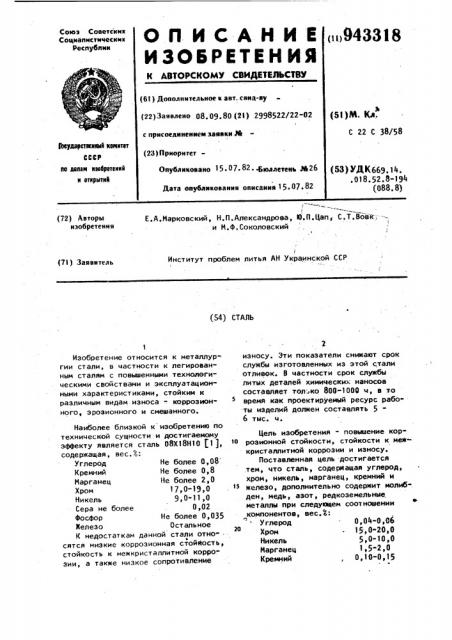

Е.А.Иарковский, H.Ï.Àëåêñàíäðîâà, Ю.П.Цап С.Т.ВовК,""и И.Ф.Соколовский (72) Авторы изобретения

Институт проблем литья АН Украинской ССР (7I ) Заявитель (54) СТАЛЬ

0,04-0,0б

15,0-20,0

5 0-10 0

1,5 2,0

0,10-0 15

Изобретение относится к металлургии стали, в частности к легирован" ным сталям с повышенными технологическими свойствами и эксплуатационными характеристиками, стойким к различным видам износа - коррозионного, эрозионного и смешанного.

Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является сталь 08Xl8H10 $1 ), содержащая, вес.Ъ:

Углерод Не более 0,08

Кремний Не более 0,8

Иарганец Не более 2,0

Хром 17,0-19,0

Никель 9,0-11,0

Сера не более 0,02

Фосфор Не более 0,035

Железо Остальное

К недостаткам данной стали отно- . ь сятся низкие коррозионная стойкость, стойкость к межкристаллитной корро.зии, а также низкое сопротивление

2 износу. Эти показатели снижают срок службы изготовленных из этой стали отливок. В частности срок службы литых деталей химических наносов составляет толко 800:"1000 ч, в то время как проектируемый ресурс работы изделий должен составлять 5 "

6 тыс. ч.

Цель изобретения — повышение корроэионной стойкости, стойкости к межкристаллитной коррозии и износу, Поставленная цель достигается .тем, что сталь, содержащая углерод, хром, никель, марганец, кремний и железо, дополнительно содержит молиб-. ден, медь, азот, редкоземельwe металлы при следующем cooTHoUleHHH компонентов, вес.3:

Углерод

Хром

Никель

Иарганец

Кремний

94331

1,5"2,0

2,5-3,5

0,16-0, 18

Молибден

Медь

Азот

Редкоземельные металлы 0,008-0,03

Железо Остальное

Предлагаемая сталь в качестве ред" коземельных металлов содержит церий.

Дополнительное введение s состав стали церия связано с его благоприят- >0 ным влиянием на коррозионную стой" кость стали. В этом случае механизм увеличения коррозионной стойкости стали связан с повышением термодина" мической стабильности структуры в агрессивных средах за счет снижения общего содержания неметаллических включений и кислорода, повышения гомогенности и плотности структуры. Оптимальное содержание церия в предла- Zo гаемой стали определяется пределами (0,008-0,03)о. Меньшее его содержание не обеспечивает снижение содержания неметаллических включений и повышение гомогенности и плотности 25 структуры стали. Введение в сталь церия свыше верхнего предела, напротив, приводит к избыточному количеству окислов и других включений, которые в этом случае скапливаются по З0 границам зерен, и тем самым рЬзко снижают весь комплекс механических свойств и коррозионную стойкость стали. Следует отметить, что оптимальное содержание церия обеспечивает наиболее благоприятное сочетание коррозионной стойкости и механических свойств стали.

Частичная замена никеля, как аустенитообразующего элемента., в данной 40 стали компенсируется азотом в пре" делах (0,16-0,18)Ъ. Повышенное содержание азота более верхнего .предела влечет за собой образование скоплений крупных. нитридных включений.Введение азота в количестве меньше. нижнего предела недостаточно для образования аустенитной структуры.

Для повышения коррозионной стойкости в данной стали увеличено содержание хрома и дополнительно введены молибден и медь. Эти элементы легируют твердый раствор, тем самым повышают его термодинамическую ста бильность в агрессивных средах.

Металл выплавляют в индукционной печи. При фракционной разливке сталь микролегируют РЗМ, В качестве Р3М выбирают церий, его вводят в ковш перед разливкой в расчетном количестве 0,154. Химический состав опытных плавок приведен в табл. 1.

Металл опытных плавок проверяют на коррозионную стойкость, стойкость к износу в агрессивных средах хлормагниевого производства, а также определяют основные физико-механические свойства. Механические свойства определяют на образцах в литом и термообработанном состоянии. Результаты испытаний приведены в табл.2.

Коррозионные характеристики определяют в лабораторных и промышленных условиях согласно ГОСТа 13819-68. О склонности металла к межкристаллитной коррозии судят по характеру поверхности изгиба образца, выдержанного в течение 24 ч в кипящем растворе агрессивной среды. Результаты испытаний на MKK приведены в табл.3.

Общую антикоррозионную стойкость, показателями которой являются скорость коррозии и проницаемость,определяют по результатам потери веса образцов, выдержанных в течение

1680 ч в реальном технологическом потоке. Для этого образцы крепят в верхней части выпарного аппарата и они находятся в постоянном контакте с агрессивной средой, в условиях аналогичных промышленным. Результаты этих испытаний приведены в табл. 4.

Износостойкость опытных сталей определяют методом трения образцов друг о друга в 2i-ом растворе соляной кислоты при нагрузке 50 кг по методике, разработанной в лаборатории.

Показателями износостойкости являются величины удельной потери веса (Ъ) и скорость изнашивания (г/см ч).

Эти величины наилучшие у стали плавок 1,2 и 6, они имеют соответственно удельную потерю веса, 3: 0,4;

О,PS; 0,05 и скорость изнашивания, г/см+ ч: 0,0077; 0,0012; 0,0008.

Образцы остальных плавок развальцовываются после первого часа испытаний. На основании всего комплекса испытаний устанавливают, что опытные стали не уступают по механическим свойствам известной стали.

Коррозионными испытаниями устанавливают, что все опытные стали относятся к группе стойких и весьма стойких сталей, общая скорость коррозии

5 94331 находится в пределах (0,01-0, 07) г/м ч, это приблизительно в 1,5 раза лучше исходной. Наилучшие показатели антикоррозионной стойкости установлены у стали с 134 никеля. Во всех случаях термообработанный металл по общей коррозии на порядок превосходит литой.

Все варианты опытных сталей, за исключением плавки 1,. в термообра" 1в ботанном состоянии показывают себя стойкими к межкристаллитной коррозии. Металл плавки 1 без никеля имеет хрупкую структуру. Поэтому появление трещин при изгибе образ- 1з цов в процессе испытания на межкристаллитную коррозию объясняется не

8 6 склонностью металла плавки 1 к межкристаллитной коррозии, а его хруп" кой структурой.

Испытания на износ показывают, что при увеличении содержания никеля износостойкость стали уменьшается, а наилучшие показатели наблюдаются у стали, содержащей 20ь хрома и 53 никеля.

Внедрение предлагаемой стали е производстве при изготовлении литых деталей арматуры оборудования для переработки хлормагниевых щелоков позволяет получить ожидаемый эконо" мический эффект по предварительным расчетам в размере 50 тыс.руб.

Т а б л и ц а 1

Содержание компонентов по плавкам, вес.Ф

Компоненты

Предлагаемая

Известая

0,06. 0,04

16,3

5,0

1 77

0,12

2,00

3,74

0,16

0,019

0,017

0,008

0,04

Углерод

0,05

0 05

16,1

13,04

2,0

Хром

17 5

8,5

15,0

О 72

1,5

20 0

13,3

1,9

0,1

1,88

Никель

1 5

Марганец

Кремний

Молибден

0,25

0,15

1,77

2,33

0,177

2,50

Медь

Азот

О, 172

Сера

0,020 о,о3о

0,020 0,020 0,020

0 016 0,018 0 020

0,03 0,007 0,008

Фосфор

РЗМ Т а б л и ц а 2, 7,832

Известная Литой

42,о 41 50 15 5 100

52,0

Предлагаемые !

72150 18>50 19э70 23з4 39,4 HRC 7 ° 783

87,0

Термообработанный 140,54 123,86 7,53 7,09 0,84 40,0 -."- 7,783

Литой 59,36 36,50 32,93 27,66 15,60 86,16 НВ 7,984

0,12

1,5

3,5

0,169

0,016

0,01

0,06

1 5,9

10,О

2,06

0,17

1,78

2,71

0,18

0,017

0,010

0,018

0,05

21,0

4,48

1,54 .0,15

1,74

0,16

0,175

943318

Продолжение табл. 2

Термообработанный

42,50 68,30

9",83 52,20

62, 00

55,69

83,8

82,83

69,27 24,13

52,22 29,10

7,948

7,917

11»

НВ

Литой

Термообра-, ботанный

29,78 42,53 62,45 24,33 80,00

32,94 48,00 48,86 27,16 85,33

7,969

7,961

52 03

56,48

«11»

Литой

НВ

Термообработанный

27,23 47,60 51,62 27,13 81,66

31,04 47,33 52,65 31,98 82,33

55,45

54,83

7,942

7,965

«11»

Литбй

НВ

Термообработанный

-"- 7,973

НВ 7,791

26,85 47,70

49,90 43,,93

55,21

71,24

50,07

55,29

Литой

Термообработанный

-"- 7,766

54,75 38.,26 65,54 28,25 93,30

69,85

Т абли цa.3

Образцы <ерр

Вид термической обработки

Известный

Литой

Хрупкий Стойкий к Стейкмй к Слабо вы- Стойкий Стойкий излом МКК СКК ражена к N(K к НКК склонность к НКК

Склонен к

МКК

Стойкий к

НКК То же То же

Литой, закален- Стойкий иый к МКК

То we To we

Группа коррозионной стойкости

Пронине- Балл кор» ность П, розин мм/год

8ремя Скорость испы- корротаний, зии К, ч r/ì ч

Плавка Состоя!!ие образца .

Каитиновый

Литой щелок 1680 О, 0682 0,0712

Известная

Стойкий

Предлагаемая

«11»

Стойкий

1680

Питой

«I I»

11»

Состав агрессивной среды

К - 2,03

hlg-6,4Ф

Na-1,261

Се-20,31

0,0256

0,0622

0,0467

0,0466

0,0288

0,0699

О, 0524

0,0501

25,78 82,50 .13,83 94,83

Р г/см плотность, г/см

943318

Продолжение табл 4

»«««»

Плавка

««

СОСТОяниЕ образца

Балл коррозии

Состав аГрессивнОй среды

Группа коррозионной cтой

КОсти

Проницаемость П, ммlгод

Скорость кОРРО» зии К, Г/М Ч

Время ислы» таний, Ч

0,0286 0,0311

0,0062 0,0070

» » 0,-2,74

Н, 0-673

Весьма стойким

°,ll»

Извест- Термообраная ботанный

1680 0,0467 0,0498 4

Стойкий

Предлагаемая

Каитиновый щелок

«и« и .

» »

Весьма стойкий

«и«

«и,»

«ll»

«I I »

«tl»

° II»

«II»

«и»

»Il»

« I l

1б

«II»

«и»

Никель

Марганец

Кремний

Молибден

Медь

Азот

Редкоземельные металлы

Железо

Формула изобретения

Сталь, содержащая углерод, хром, никель, марганец, кремний, железо, отличающаяся тем, что, с целью повышения корроэионной стойкости, стойкости к межкристаллитной коррозии и износу,она дополнительно содержит азот, молибден, медь,редкоземельные металлы при следующем соотношении компонентов, вес.4:

У гле род 0,04-0,06

Хром 15,0-20,0

О,ОО8-0,03О

Остальное

Источники информации, принятые во внимание при экспертизе

1. Сталь 08Х18Н10. ГОСТ 5632-72.

Составитель Л. Суязова

Техред А, Бабинец

Редактор M. Бандура

Корректор А. Гриценко

Заказ 5041/36 Тираж 660 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

2 3

0,0089

0,0089

0,0061

0,0062

0,0096

0,0089

0,01

0,01

0,0068

0,0070

0,0063

0,01

3

3

5 I 0-1О,О

1,5-2,0

0,l0-О,15

1,5-2,0

2,5-3,5

0,16-0,18