Способ изготовления вторичного элемента линейного двигателя

Иллюстрации

Показать всеРеферат

Союз Советсиии

Сециапистнчесиик

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6l ) Дополнительное к акт. санд-ву{22)Заявлено 05 12.80(21) у1 427д4-07 с присоединением заявки М(23)Приоритет (5! )М. Кл.

Н 02 К 15/06

9кудлрстюай кемитвт

ВСФр ю делам изоаретеиий и юткрытий

Опубликовано 15.07.82. Бюллетень № 26 (53) УДК621. 318..44(088.8) Дата опубликования описания 15. 07. 82 г4@утт).и. (72) Автори изобретения

Б.С.Каралюнас, А.И.Ковас, В.-Б.В

Вильнюсское отделение Всесоюзно1-о исследовательского проектно-констр и технологического института малых э онис (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ВТОРИЧНОГО ЭЛЕМЕНТА

ЛИНЕЙНОГО ДВИГАТЕЛЯ

Изобретение относится к технологии электромашиностроения и может быть использовано для производства плоских вторичных элементов линейных асинхронных двигателей.

Известен способ изготовления вторичного элемента линейного двигателя, заключающийся в том, что отдельно изготавливают ярмо, изготавливают также ферромагнитные и электропроводящие элементы, собирают их в чередующемся в аксиальном направлении порядке, жестко соединяют их и обрабатывают механически f1).

Недостатком известного способа является трудоемкость изготовления вторичного элемента.

Известен также способ, согласно которому вторичный элемент линейно- ю го асинхронного двигателя выполняют1 в виде полосы из чередующихся в ак- сиальном направлении ферромагнитных и электропроводных элементов, скрепляют их по торцам и механически обрабатывают (2 1.

Известный способ также характери-зуется высокой трудоемкостью изготовления, так как ферромагнитные и электропроводные элементы изго,тавливают каждый в отдельности, а затем собирают их в чередующемся порядке, поэтому процесс изготовления вторичного элемента по известному способу усложняется, требуется большое количество технологического оборудования и различных приспособлений, Цель изобретения — снижение трудоемкости изготовления.

Поставленная цель достигается тем, что полосу образуют из лент из ферромагнитного и электропроводного материалов путем наложения их друг на друга и совместного гофрирования в поперечном направлении.

Кроме того, перед наложением лент

9439 друг на друга на них наносят изоляционное покрытие.

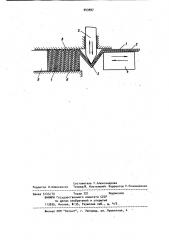

На чертеже изображена схема технологического процесса изготовления вторичного элемента. 5

При изготовлении вторичного элемента линейного двигателя по данному способу сначала отрезают, например, дисковыми ножами ленту 1 из меди и ленту 2 из электротехнической, 10 стали.При этом ширина отрезных лент и 2 соответствует ширине изготавливаемого вторичного элемента, Затем ленты 1 и 2 изолируют друг от друга, например, выполнением термопарофаз- 15 ной оксидации для ленты 2 из электротехнической стали, вследствие чего лента 2 со всех сторон покрывается тонким слоем оксидной пленки, Далее ленты 1 и 2 накладывают друг на друга рв и устанавливают в устройство для гофрирования, причем лента 2 изолирована от ленты 1 слоем оксидной пленки. Поверх ленты 2 накладывают ленту

1 из меди так, что последняя обращена 5 к рабочему органу 3. Этим исключается возможность разрушения оксидной пленки на ленте 2 рабочим органом 3 при гофрировании.

Гофрирование обеих лент 1 и 2 осу- з> ществляется совместно с помощью рабочих органов 3 и 4, имеющих возможность совершать возвратно-поступатель ное движение в двух перпендикулярных направлениях, указанных на чертеже

35 стрелками. При движении рабочего органа 3 вниз ленты 1 и 2 совместно со слоем оксидной пленки изгибаются до необходимой величины, и образуется гофра 5. Затем рабочий орган 3 поднимается вверх, а рабочий орган

4 перемещается в сторону направляющих элементов б, сжимает каждую гофру 5 до плотного соприкосновения ее с остальными уже сжатыми гофрами 7.

При этом две соседние стальные гофры оказываются изолированными друг от друга двойным,,слоем оксидной пленки, что исключает возможность замыкаться вихревым токам вдоль вторичного* элемента. Йедные гофры также

50 изолированы от стальных слоем оксидной пленки °

В процессе изготовления сжатые гофры 7 перемещаются по направляющим элементам 6 вместе с упором 8, Затем

55 гофры 7 по торцам скрепляют между собой сваркой, а также и с продоль ными токопроводящими шинами, после

97 ф чего производят механическую обработку вторичного элемента. В результате механической обработки плоских поверхностей срезаются вершины образованных гофр 7, вследствие чего исключается также возможность замыЯ кания токам вдоль вторичного элемента. Это также приводит к улучшению энергетических показателей линейного двигателя.

Трудоемкость изготовления вторичного элемента по данному способу снижается за счет того, что отпадает необходимость изготовлять каждый элемент из ферромагнитного и электропроводящего материалов в отдельности и собирать их в чередующемся порядке, так .как согласно этому способу эти операции совмещены и выполняются автоматически на одном технологическом оборудовании. Эффективность данного способа по сравнению с известными заключается также в том, что ленты из ферромагнитного и электропроводного материалов накладывают друг на друга и гофрируют совместно, что исключает трудоемкую операцию сборки изготовленных элементов в чередующемся . порядке и создает возможность уменьшить количество технологических приспособлений при изготовлении вторичного элемента.

1 формула изобретения

Способ изготовления вторичного элемента линейного двигателя,,включающий образование полосы из чередующихся ферромагнитных и электропроводных пластин, скрепление пластин и механическую обработку, о т л,и ч а ю шийся тем, что, с целью снижения трудоемкости изготовления, полосу образуют из лент из ферромагнитного и электропроводного материалов путем наложения их друг на друга и совместного гофрирования в поперечном направлении.

2. Способ по п.1, о т л и ч а юшийся тем, что, с целью улучшения энергетических показателей, перед наложением лент друг на друга на них наносят изоляционное покрытие.

Источники информации, )принятые во внимание при экспертизе

1. Авторское свидетельство СССР

И 437185, кл. H 02 К 41/04, 1972.

2. Авторское свидетельство СССР по заявке И 2791593, кл. H 02 К 41/025, 1979.

943997

Составитель Г.Александрова

Редактор Л.Алексеенко Техред Ж. Кастелевич Корректор У.Пономаренко

Заказ 5145/70 Тираж 72 1 Подписное

6НИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж-35, Раувская наб., д. 4/5 .

Филиал ППП "Патент", r. Ужгород, ул.. Проектная,