Классификатор дисперсных материалов

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 05.11.79 (21) 2834881/29-03 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.з

В 07 В 7/00

Государственный комитет

Опубликовано 23.07.82. Бюллетень № 27

Дата опубликования описания 28.07.82 (53) УДК 621.928..6 (088.8) по делам изаоретеиий и открытий (72) Авторы изобретения

Н. А. Чесноков, Ю. М. Хошев, А. В. Ильин и В. Г. Никитин (54) КЛАССИФИКАТОР ДИСПЕРСНЫХ МАТЕРИАЛОВ

Изобретение относится к разделению дисперсных материалов на фракции по размеру частиц и может быть использовано в химической, металлургической, строительной и других отраслях промышленности для классификации порошкообразных материалов по дисперсности.

Для разделения твердых дисперсных материалов известны аппараты, принцип действия которых основан на различии в скоростях перемещения частиц разных размеров под действием гравитационных или инерционных сил.

Известен аппарат для классификации дисперсных материалов, в том числе склонных к агломерации, корпус которого содержит сепарационную камеру и предкамеру, снабженную вибратором, выполненным в виде консольно закрепленной пластины.

Особенность аппарата состоит в том, что разделяемый материал подают в предкамеру на вибратор, на котором за счет вибраций происходит разрушение агломератов. Далее дисперсный материал подают в сепарационную камеру классификатора, где происходит разделение частиц по их . крупности на тонкий и грубый продукты (1).

Указанный классификатор, снабженный предкамерой с вибратором, обеспечи,вает хорошие результаты при разделении

s сыпучих относительно крупных (более

10 мкм) порошков. При разделении комкуюшихся, трудносыпучих (чаще всего микронных и субмикронных) порошков аппарат не работает либо работает с низким качеством разделения на фракции. Связано это с принудительной агломерацией субмикронных порошков в условиях вибрации. Более того, это явление широко используется в технике для улучшения сыпучести субмикронных порошков и увеличения их насыпного веса.

Известен также аппарат, включающий корпус, сепарационную камеру с патрубками вывода тонкой и грубой фракций и с патрубком ввода разделяемого дисперсного материала, выполненным в виде предкамеры, снабженной эжектором.

Разделяемый продукт подают в предкамеру и распыливают на выходе из эжектора в сепарационную камеру струей движущегося со скоростью 300 — 330 м/с сжатого

944683 воздуха. При распыливании агломераты частиц дисперсного материала разрушаются с образованием газовзвеси одиночных частиц. Мелкие частицы увлекаются газовым потоком и выносятся на фильтр. Крунныс под действием силы тяжести ссыпак>т< я в бункер для сброса грубого прод< е>».

В известном классификаторе разрушение <и ломератов происходит в результате сдвиговых напряжений, возникающих между дви кущимися струями газа. Кроме того, разрушение происходит за счет соударений агломератов и интенсивного выхода газа из объема агломератов (2).

Однако при классификации сильно агломерирующихся порошков распыление в д<>звуковом эжекторе оказывается недостаточным для разрушения гранул, а исполь»онание сверхзвукового сопла малоэффек<пвно в силу заметного отставания твердой фазы от газового потока. Поэтому скорость выхода газов из агломератов недостаточна для создания необходимого для разрушения гр»нул газодинамического напора. Таким образом и в этом случае для сильно аглоv<.ðHрующих порошков существенного повы шения качества разделения добиться не удается.

Целью изобретения является повышение эффективности класификаций за счет интенсификации процесса дезагломерации.

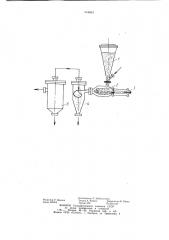

Поставленная цель достигается тем, что классификатор снабжен плазменным подогревателем-, установленным в предкамере для генерации газовзвеси. (la чертеже показан классификатор дисперсных материалов.

Исходный порошок из загрузочного бункер» 1 через патрубок 2 подачи разделяем<и<о дисперсного материала, в котором пр;>исходит его смешение с потоком подав»смого через штуцер 3 транспортирующего газа, направляют в предкамеру 4 для г< нера ции газовзвеси, где смешивают с потоком газа, истекающего из плазменного подогревателя 5 и нагретого до 6 — 8 10З С.

В ходе интенсивного нагрева происходит р»зрушение агломератов за счет ослабления действия электростатических и молекулярных сил в условиях высоких температур. а также в результате разрыва гранул, выходящих из их объема, под действием термического расширения газа.

Дополнительным фактором, повышающим качество дезагломерации порошка, является резкое снижение содержания влаги на поверхности частиц при термообработке.

Далее дезагломерированную газовзесь одиночных частиц в нагретом состоянии направляют в сепарационную камеру циклонного типа, где разделяют на фракции.

Грубую фракцию через патрубок вывода грубой фракции направляют в сборник грубой фракции. Тонкая фракция с потоком газа через патрубок вывода тонкой фракции выносится на улавливающий фильтр, 15 где отделяется от газового потока. Обеспыленный на выходе из фильтра газ после охлаждения может быть вновь использован в технологическом процессе.

Такое выполнение аппарата обеспечивает полноту извлечения целевой тонкой фракции для различных дисперсных материалов

70 — 86<>/<>

Классификатор позволяет более чем на

30 /<> повысить полноту извлечения целевой фракции.

Формула изобретения

Классификатор дисперсных материалов, 30 включающий сепарационную камеру с патрубками ввода газовзеси и выводов тонкой и грубой фракций, предкамеру для генерации газовзвеси с патрубком подачи разделяемого дисперсного материала штуцером ввода транспортирующего газа и патрубком для вывода газовзвеси в сепарационную камеру, отличаюшийся тем, что, с целью повышения эффективности классификации за счет интенсификации процесса дезагломерации, классификатор снабжен плазменным подогревателем, установленным в предка мере

40 для генерации газовзвеси.

Источники информации. принятые во внимание при экспертизе

1. Патент ФРГ № 214749, кл. 50 d 7/50, 45 опублик. 1974.

2. Авторское свидетельство СССР № 410830, кл. В 07 В 7/00 1974 (прототип).

944683

Состанитель Л. Заболотская

Редактор P. Циника Техред А. Бойкас Корректор М. Пожо

Заказ 5204/9 Тираж 636 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий! I3(.:., Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4