Способ производства рельсов

Иллюстрации

Показать всеРеферат

О Il И С А Н И Е (944686

ИЗЬВРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 12.12.80 (21) 3237776/22-02 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.

В 21 В 1/08

Гоеударстеееиый комитет (53) УДК 621.771. .252.04 (088.8) оо делан иэооретеиий и открытий

Опубликовано 23.07.82. Бюллетень № 27

Дата опубликования описания 28.07.82

В. Н. Гринавцев, В. Л. Барбаров, И. К. Огинский, В. С. Рыоась"," — — --- — --..=..

Ю. В. Рождественский, Н. С. Валенко и Ю. А. Александров"

f с

1 (72) Авторы изобретения (71) Заявитель (54) СПОСОБ ПРОИЗВОДСТВА РЕЛЬСОВ

Изобретение относится к прокатному производству и может быть использовано при прокатке рельсов в клетях с четырехвалковыми универсальными калибрами.

Известен способ прокатки рельсов, при котором окончательное формирование про- 5 филя происходит в четырехвалковом универсальном калибре, где шейка рельсов обжимается приводными горизонтальными валками, а подошва и головка обжимаются неприводными вертикальными валками разного диаметра, причем длина дуги контакта металла с вертикальным валком, обжимающим подошву, равна длине дуги контакта металла с вертикальным валком, обжимающим головку, а оси обоих вертикальных валков лежат в одной плоскости с ося- 15 ми горизонтальных валков (1).

Недостатком этого способа производства является появление ударов и искривление раската в момент захвата из-за нарушения равенства длин дуг контакта металла с вертикальными валками, обжимающими подошву и головку рельса, по причине износа рабочей поверхности калибров.

Целью изобретения является обеспечение плавного захвата раската независимо от степени износа вертикальных валков и предотвращения его искривления путем одновременного начала деформации раската обоими вертикальными валками, имеющими равные диаметры.

Поставленная цель достигается тем, что согласно способу прокатки рельсов в четырехвалковом универсальном калибре с обжатием шейки приводными горизонтальными валками, а головки и подошвы — неприводными вертикальными валками равного диаметра, причем ось вертикального валка, обжимающего головку рельса расположена в плоскости осей горизонтальных валков, ось вертикального валка, обжимаюшего подошву рельса, смещает относительно оси упомянутого второго вертикального валка против направления прокатки на величину, при которой длина дуги деформации подошвы рельса этим валком составляет

0,6 — 0,8 длины дуги деформации головки рельса вторым вертикальным валком, причем величину этого смещения регулируют в зависимости от степени износа вертикальных валков в указанных пределах.

Указанный предел 0,6 — 0,8 соотношения очагов деформации вертикальными вал944686 з ками подошвы и головки выбран на основании опытных данных. При соотношении очагов деформации подошвы и головки вертиK2s1bHbliVIH BBJIK3MH менее 0,6 803HHKBIOT 6OJIbшие осевые усилия на горизонтальных валках, и соотношения очагов деформации более 0,8 нарушается оптимальное соотношение обжатий по подошве и головке.

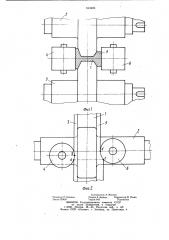

На фиг. 1 и 2 показана последовательность операций при производстве рельсов.

Способ производства рельсов, включает обжатие шейки 1 приводными горизонтальными валками 2, деформацию подошвы 3 вертикальных валков 4 и головки 5 вертикальным валком 6. Деформация подошвы

3 (фиг. 2) вертикальным валком 4 начинается одновременно с деформацией головки 5 i s вертикальным валком 6 по линии ас и заканчивается на участке!а5 = (0,6 — 0,8) Lcd.

Указанный интервал выбран на основании опытных данных. При длине дуги 1 менее чем 0,6 l,d, возникают большие осевые усилия на горизонтальных валках, а при lais более 0,8 l cd нарушается оптимальное соотношение обжатий по подошве 3 и головке 5. Одновременнность контакта подошвы 3 и головки 5 с вертикальными валками

4 и 6 по линии ас позволяет обеспечить 2s плавный захват раската и устранить искажение геометрии рельса в момент захвата. То, что на некотором участке, равном 1 — -1а5, раскат обжимается только горизонтальными валками 2 и вер30 тикальным валком 6 не сказывается отрицательно на геометрии профиля, так как шейка прочно удерживается горизонтальными валками 2, а деформация головки 5 вертикальным валком 6 на этом участке практически завершена. Очаг деформации la,( подошвы 3 вертикальным валком 4 перемещается вдоль оси прокатки. Вызвано это тем, что из-за выработки предшествующего калибра нарушаются толщина подошвы и толщина головки раската, поступающего в калибр вследствие износа калибра. При этом 40 возможно нарушение одновременности контакта подошвы 3 и головки 5 вертикальными валками и, как следствие этого, появление ударов и искажение геометрии рельса в момент захвата. Перемещая очаг 1 6 вдоль линии прокатки, например, перемещая кассету с вертикальным валком, восстанавливают положение сечения ас, обеспечивающей плавный захват раската без динамических нагрузок и искажения геометрии сечения раската.

Предлагаемый способ производства рельсов обеспечивает устойчивый захват раската в четырехвалковом калибре с равными диаметрами вертикальных валков без динамических ударов, что в свою очередь предотвращает искривление рельсов и уменьшает износ валков.

Формула изобретения

Способ производства рельсов, включающий прокатку в четырехвалковом универсальном калибре с обжатием шейки приводными горизонтальными валками, а головки и подошвы — неприводными вертикальными валками, причем ось вертикального валка, обжимающего головку рельса, расположена в плоскости осей горизонтальных валков, отличающийся тем, что, с целью обеспечения плавного захвата раската независимо от степени износа вертикальных валков и предотвращения его искривления путем одновременного начала деформации раската обоими вертикальными валками, имеюшими равные диаметры, ось вертикального валка, обжимающего подошву рельса, смещают относительно оси упомянутого второго вертикального валка против направления прокатки на величину, при которой длина дуги деформации подошвы рельса этим валком составляет 0,6 — 0,8 длины дуги деформации головки рельса вторым вертикальным валком, причем величину этого смещения регулируют в зависимости от степени износа вертикальных валков в указанных пределах.

Источники информации, принятые во внимание при экспертизе

1. Прокатка и прокатное оборудование.

Экспресс-информация. М., ВНИИТИ, 1969, Хе 1, с. 24, рис. 11.

944686

Фиг. Z

Составитель А. Маслов

Редактор P. Цицика Техред А. Бойкас Корректор М. Пожо

Заказ 5206/9 Тираж 845 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4