Раствор для обработки керамических форм

Иллюстрации

Показать всеРеферат

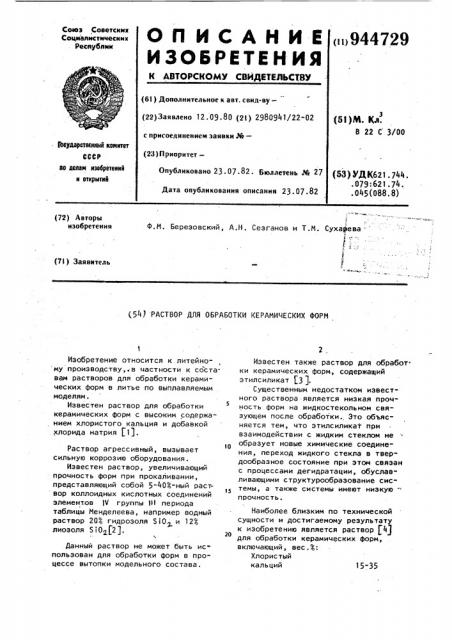

<ц944729

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Ресттублнк (61) Дополнительное к авт. свид-ву— (51) М. 3(л.

8 22 С 3/00 (22)Заявлено 12.09.80 (21} 2980941/22-02 с присоединением заявки J6—

Веудвратмваый квинтет

СССР ао делан изебретений н открытий (23) Приоритет—

Опубликовано 23.07 82 ° Бюллетень,рв 27

Дата опубликования описания 23 . 07 .82 (53) УДК621. 744. .079:621.74. .045(088.8) l

Ф.М. Березовский, А.Н. Сезганов и Т.М. Сухарева

1 (72) Авторы изобретения (7! ) Заявитель (54) РАСТВОР ДЛЯ ОБРАБОТКИ КЕРАМИЧЕСКИХ ФОРМ

20

Изобретение относится к литейно му производству,;в частности к составам растворов для обработки керамических форм в литье по выплавляемым моделям.

Известен раствор для обработки керамических форм с высоким содержанием хлористого кальция и добавкой хлорида натрия 1 1).

Раствор агрессивный, вызывает сильную коррозию оборудования.

Известен раствор, увеличивающий прочность форм при прокаливании, представляющий собой 5-403-ный раствор коллоидных кислотных соединений элементов 1Ч группы 1Н периода таблицы Менделеева, например водный раствор 203 гидрозоля 5 10 и 123 лиозоля S102(2).

Данный раствор не может быть ис" пользован для обработки форм в процессе вытопки модельного состава.

Известен также раствор для обработки керамических форм, содержащий этилсиликат 3 ).

Существенным недостатком известного раствора является низкая прочность форм на жидкостекольном связующем после обработки. Это обьясняется тем, что этилсиликат при взаимодействии с жидким стеклом не образует новые химические соединения, переход жидкого стекла в твердообразное состояние при этом связан с процессами дегидратации, обуслав" ливающими структурообразование системы, а также системы имеют низкую - прочность.

Наиболее близким по технической сущности и достигаемому результату к изобретению является раствор Я для обработки керамических форм, включающий, вес.т,:

Хлористый кальций

944729

4О

4-18

Остальное

Вода и соляная кислота (23-ный водный раствор соляной кислоты) Остальное

Основным недостатком этого раствора яцляется то, что при обработке им форм происходит кристаллизация хлористого кальция из раствора, оставшегося в форме. Температура плавления кристаллов хлористого кальция 772 С. В процессе прокаливания формы при 900 С происходит плав.

9 ление кристаллов хлористого кальция на поверхности лицевого слоя, что является причиной образования шероховатой поверхности отливок.

Прочность форм для литья по выплав-) ляемым моделям после обработки этим раствором колеблется в зависимости от содержания хлористого кальция в пределах 30-40 кг/см при 20 С и о

50-70 кг/см при 900 С. Невысокая ве личина прочности формы приводит к появлению таких видов брака, как

"прорыв формы", "керамический засор".

Целью изобретения является повышение прочности форм и улучшение качества поверхности отливок.

Поставленная цель достигается тем что раствор для обработки керамичес", ких форм, включающий хлористый кальций и воду, дополнительно содержит гидролизованный раствор этилсиликата при следующем соотношении ингредиентов, вес.3:

Хлористый кальций 0,5-14

Гидролизованный раствор этилсиликата

Вода при этом не происходит дальнейшего увеличения прочности формы.

Добавка гидролизованного раствора этилсиликата в водный раствор хлористого кальция обеспечивает повышение прочности форм за счет адсорбции его на поверхности. В процессе прокаливания керамической формы упрочнение достигается за счет двуокиси кремния, которая выделяется из кремнийорганического полимера и заполняет поры формы

Гидролизованный раствор этилсилй ката получают путем гидролиза этилсиликата-40 (ТУ-602-641-76) при следующем соотношении компонентов в смеси для гидролиза, об.4

Этилсиликат-40 29,6

Спирт (ГОСТ 11547-76) 62,5

20 Соляная кислота

3» 8-67 (ГОСТ 3118-67) 0,8

Вода 7,1

Гидролиз проводится в гидролиза23 торе с быстроходной пропеллерной мешалкой (2500-3000 об/мин) в течение 30-40 мин. В гидролизатор наливают спирт и этилсиликат-40 и перемешивают 2 мин, после чего при перемешивании вводят раствор соляной кислоты в воде.

Для приготовления предлагаемого раствора используется СаС1 д (ГОСТ 5831-71). Гидролизованный раствор этилсиликата, полученный путем гидролиза этилсиликата-40, вводится в водный раствор хлористого кальция при 100 С.

Составы и свойства предлагаемого раствора приведены в табл. 1 и 2.

Содержание хлористого кальция ниже 0,5 вес.3 не обеспечивает достаточной прочности форм,-а также хорошего разделения модельного состава и раствора в процессе обработки форм. При концентрации хлористого кальция в растворе больше 14 вес./ ухудшается качество поверхности

N лицевого слоя формы за счет образования кристаллов.

Количество гидролизованного раствора этилсиликата меньше 4 вес.Ф не оказывает влияния на прочность формы. Добавку гидролизованного раствора этилсиликата более 18 вес. 3 вводить нецелесообразно, так как

При обработке форм предлагаемым раствором жидкое стекло взаимодействует с хлористым кальцием, при этом выделяется гель S10 и адсорбирующая на кремнегеле окись кальция. Предлагаемый раствор содержит в своем составе неорганическую часть - taC1 и добавку полимера обогащенными группами ОН . При обработке форм группы OH полимера, адсорбировавшегося на поверхности формы, взаимодействуют с гидроксильными группами на поверхности формы и адсорбирован-ной окисью кальция на поверхности кремнегеля. В результате образуется кремнийэлементоорганический полимер, 944729 6 обладающий высокой термостойкостью,ности формы, обработанной предлагаеи прочно связанный с поверхностью мым раствором. формы. С образованием новых соедине- Реализация изобретения позволит ний связано повышение прочности форм повысить в 1,5 раза прочность форм

При температуре прокалки повышение 5 как при температуре изготовления, прочности форм, происходит как за так и при температуре прокалки, счет SiO, которая выделяется из улучшить санитарно-гигиенические кремнийэлементоорганического полиме- условия труда, повысить качество по" ра, так и эа счет соединений СаО верхности отливок (чистота поверх с SiOa (мета- и дисиликатов, оксихло- 1в ности отливок cr 6) и снизить себе ридов). Эти факторы в комплексе стоимость раствора для обработки обуславливают высокие значения проч" форм.

Т а б л и ц а

Ингредиенты

Хлористый кальций

0,5 Гидролизованный раствор этилсиликата

18

Вода

81,5

81,0

82,0,Я3-ный водный раствор соляной кислоты

Таблица 2

Показатели для составов табл. 1

Свойства растворов

Прочность на изгиб при 20аС, кг/см

39 1

36,2

40,2

46,7

Прочность на изгиб при 900 С, кг/см

65,1

87,5

95 0

71,7

Чистота поверхности отливок чб

Формула изобретения

Раствор для обработки керамических форм точного литья по выплавляемым моделям, включающий хлористый кальций и воду, о т л и ч а ю щ и и с я тем, что, с целью повышения прочности форм и улучшения качества поверхности отливок, он дополнительно содержит гидролиэованный раствор этилсиликата при следующем соотношении ингредиентов, вес.3:

Хлористый кальций. 0,5"14

Гидролизованный раствор этилсиликата 4-18

Вода Остальное.

Источники информации, принятые во внимание при экспертизе:.

Состав И. Волкова

Техред Т. Маточка

Корректор Е. Рошко

Редактор В. Данко

Тираж 852 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 5210/11 филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

1. Авторское свидетельство СССР .N 460,102, кл. В 22 С 1/18, 1973 °

44729 8

2. Авторское свидетельство СССР

Р 177397, кл . В 22.С 1/08,опублик. 1979.

3: Патент ГЛР N 23314, кл. 31 с 5/01, 1959.

4. Авторское свидетельство СССР

N 595053, кл, В 22 С 9/04, 1976.