Способ центробежного литья

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (11)944773 (61) Дополнительное к авт. свид-ву— (22) Заявлено 280181 (21) 3240971/22-02 с присоединением заявки Нов (23) Приоритет—

Опубликовано 230782. Бюллетень М 27 (51) М. Кл.

В 22 D 13/02 роеунарственный комитет

СССР оо нелам изобретений и открытий

)5З)УДК 621.74. .042 (088.8) Дата опубликования описания 2307.82

В.Д.Лахманюк и Е.A.Òàðàí (72) Авторы изобретения

Научно-исследовательский институт специальных. способов литья (71 ) 3a яв ит ель (54 ) СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ

Изобретение относится к литейному производству и, в частности, к центробежному литью заготовки.

Известен способ центробежного литья,5 включающий изготовление множества форм из формовочной смеси (непосредственно в изложнице ), вращение изложницы, заливку расплава, кристаллизацию за.готовок и их удаление совместно с 10 формовочной смесью Pl).

Недостаток способа состоит в том, что изготовление множества форм и удаление отливок производят при остановке изложницы, вследствие чего производительность машины невелика.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ центробежного литья, включающий установку форм в роторе, вращение ротора, заливку и кристаллизацию расплава и извлечение форм и отливок из ротора (2).

Цель изобретения — повышение производительности способа и расширение номенклатуры заготовок.

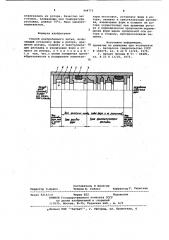

Указанная цель достигается тем, что установку форм в роторе, заливку и кристаллизацию расплава, извлечение форм и отливок из ротора осуществляют при вращении ротора и периодическом продольном перемещении форм вдоль продольной оси ротора в сторону, противоположную заливке, На чертеже представлена схема устройства, реализующего способ.

Предлагаемый способ литья осуществляется, например, с использованием ротора 1 изложницы, помещенной на опор. ные ролики центробежной роликивой машины. Внутри ротора предусматривается наличие эоны установки форм либо их элементов, зоны заливки форм, зоны кристаллизации отливок и зоны извлечения форм и отливок из ротора. Способ предусматривает совместное прижатие всех форм либо их элементов друг к другу, находящихСя в зонах заливки и кристаллизации (прижатие смежных форм либо vx элементов по их торцам) и их периодическое последовательное (поступательное) перемещение Внутри ротора в сторону, противоположную заливке (в сторону извлечения форм и отливок) .

В соответствии со способом, вначале производят установку спаренных элементов (полуформ) 2 и 3 по всей длине зоны, где все спаренные формы прижаты торцами друг к другу (воэможна уста ювка отдельно элементов Форм). Пос1

944773 влечение по одной форме из ротора °

ВаРиант применяется перед началом работы, либо после замены всех форм другими.

2. Установка одной формы, либо ее элементов, заливка этой формы, перемещение всех форм на величину, равную толщине устанонленной формы, извлечение одной формы с отливкой. Вариант применяется при установившейся работе и является основным.

При этом возможна заливка в каждую форму по мере ее поступления в зону заливки, либо в несколько форм в зоне заливки.

3. Установка в ротор последовательно всех форм в зонах заливки и кристаллизации и извлечение после окончания кристаллизации всех форм с отливками и т,п ° Вариант применяется как вспомогательный.

Пример. Способ был испытан на простейшей модели (приспособление), которая представляла собой ротор (трубу), высаженный одним концом консольно на вал злектроднигателя, а сводный конец ротора фиксировался от радиаль.— ного биения в люнете. Внутрь ротора на всю его внутреннюю поверхность была помещена трубка из резины. Со стороны свободного конца ротора до начала его вращения было помещено десять полуформ. Благодаря тому,.что наружный диаметр каждой полуформы больше внутреннего диаметра резиновой трубки, полуформы с усилием передвигались продольно в роторе, и таким

1 образом обеспечивалось плотное прижатие торцов смежных полуформ. Десять полуформ занимали половину длины ро тора. В качестве расплава использовался сплав Вуда. Включался электродвигатель, и производилась последо нательная заливка пяти форм и периодическая установка по одной полуформе в ротор: После установки каждой пары полуформы (одной сборной формы) удлиненной вороночкой заливали одну порцию расплава Вуда.

Цикл установки повторялся до полного ротора полуформами. Скорость вращения вала электродвигателя составляла 1500 об/мин. Наружный диаметр отливок (колец) 40 мм, внутренный 30 мм. Каждая полуфофма устанавлиналась при вращении ротора специальной оправкой, свободно вращающейся в трубке, удерживаемой вручную. При соприкосновении с ротором оправка и устанавливаемая полуформа приобретали вращения, равные ротору, Благодаря тому, что наружный диаметр опранки меньше диаметра полуформы при осевом перемещении, перемещали все ранее установленные формы на величину, равную ширине устанавливаемой полуформы,и оправка свободно ле этого заливают одну нли несколько форм в зоне заливки и производят установку очередной спаренной (собранной) формы либо только элемента формы н зону установки и этой формой перемещают нсе формы в зоне заливки и кристаллизации на величину, равную толщине (ширине) установленной формы.

При поступлении очередной формы в зону заливки производят ее заливку, при . этом одна форма с эакристаллизовав- 10 шейся отливкой поступает в зону изнлечения. Способ предусматривает ритмичное поступление форм в ротор, их перемещение в сторону извлечения и извлечение форм и отливок. Причем все технологические операции: установка форм, заливка, кристаллизация, извлечение форм и отливок, осуществляются при вращающемся роторе и пос тупательном перемещении внутри него форм.

Это условие обеспечивает высокую производительность центробежнбй машины при литье отдельных отливок.

Предлагаемый способ литья наряду с повышением производительности маши25 ны, обусловленный .нейрерывностью процесса, обеспечивает также существен° ное расширение технологических возможностей (номенклатуры) центробежного литья. Расширение номенклатуры литья обеспечивается сборкой форм из требуемых смежных элементов форм.

Так, например, форма, состоящая из смежных элементов 2 и 3, обеспечивает получение заготовок типа ко- Зз лец и коротких втулок, в том числе c наружным конусом. Форма, состоящая из элементов 3 и 4 и стержня 5, обеспечивает получение целой гаммы заготовок типа ролик . Фор- 40 ! ма, состоящая из элементов 2 и б, имея внутри полости различные перегородки а, обеспечивает получение множества заготовок типа брусок, а при условии заливки пеРегородки а 45

° обеспечивает получение заготовок типа звездочка, "шестерня" и т.п.

Предлагаемый способ особенно целесообразен для литья заготовок типа звездочка, шайба, кольцо в виде коротких брусков (кубиков).

Предлагаемый способ литья, благодаря непрерывности процесса, может найти широкое применение при массовом, серийном.и мелкосерийном характерах производства, что выгодно отличает

его от известных способов центробежного литья.

В предлагаемом способе возможны следующие варианты выполнения технологических операций:

1. Установка (поочередная ) форм в ротор для заполнения зоны заливки и кристаллизации, заливка отдельно каждой формы, кристаллизация отливок и иэ- &5

944773 туры заготовок, установку форм в роторе, заливку и кристаллизацию расплава, извлечение форм и отливок иэ ротора осуществляют при вращении рото5 ра и периодическом продольном перемещении форм вдоль продольной оси ротора в сторону, противоположную заливке.

Формула изобретения

Способ центробежного литья, вкюпочающий установку форм в роторе, вра щение ротора, заливку и кристаллиза- 10 цию расплава и извлечение форм и отливок из ротора, о т л и ч а ю щ и й— с я тем, что,с целью повышения производительности и расширения номенкла35

/ Ф Р б Я Х 4

Составитель В. Васехин

Техред И. Рейвес Корректор Г. Решетник

Редактор В.Данко

Заказ 5214/14 Тираж 852 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб-., д. 4/5

° Филиал ППП Патент, г. Ужгород, ул. Проектная, 4 извлекалась иэ ротора. Качество заготовок, заливаемых при температуре расплава, равное 75ОС, было удовлетворительное.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9 350579, кл. В 22 D 13/04, 1970.

2. Патент Японии В 51 — 46483, кл. В 22 0 13/10 1973.