Способ изготовления пустотелых отливок

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскик

Соцналнстическнх

Республик

< >944780 (61) Дополнительное к авт. свид-ву— (22) Заявлено. 131080 (21) 2994322/22-02 (И) М. Кл. с присоединением заявки ¹

В 22 D 19/00

В 22 С 7/02

Госуларственный комитет

СССР по лелам изобретений и открытий . (23) Приоритет

t$3) УДК 621. 746. . 58 (088. 8) Опубликовано 230782. Бюллетень ¹ 27

Дата опубликования описания 23.0782 (72) Авторы изобретения

С.В. Попов, Ф .Д. Оболенцев, Л. A. Ив

A.Â. Быков и Л.И. Мостов

-вченко, С

ОдЕсский ордена Трудового Красного ЗнамекИ,> t,политехнический институт (74) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ОТЛИВОК

Изобретение относится к литеййому производству.

Известен способ изготовления бимЕталлических отливок, по которому на внутреннюю или внешнкю поверхности цилиндрической детали наносят слой другого металла с помощью литья под давлением (1) .

Однако этот способ предполагает дополнительные операции по подготовке поверхности первого слоя металла для соединения со вторым слоем, основанные на механическом воздействии.

Наиболее близким к изобретению по технической сущности является способ получения пустотелах отливок, включающий изготовления водорастворимого солекерамического стержня, оформляющего полость отливки, установку армирующих вставок в стержень, многослойную металлизацию его по. верхности с последующим размещением стержня в форме и заливкой последней металлом псд давлением (2) .

При таком способе изготовления отливок трудно нанести равномерное металлическое покрытие на поверхность детали со сложным тонким рельефом, включающим поднутрения и тонкие полости. Kpove того, для стержней, оформляющих в отливках сложные полости с перегородками, выступами, .5 к которым предъявляются высокие требования по размерной точности, характерна затрудненная усадка (в отличие от свободной усадки она нестабильна).. Поэтому для повыжния точности отливок необходимс применение стержневых составов .с минимальной свободной усадкой. Солекерамические стержни характеризуются значительной свободной усадкой. Так спеченные стержни из НаС? имеют

1 5 усадку до 7в °

Целью изобретения является повышение точности отливок со сложными полостями.

Поставленная цель достигается тем, что согласно способу изготовления пустотелых отливок преиму|цественно со сложными полостями, включающему изготовление стержня,оформлякицего полость отливки, установку.

25 армирующих вставок в стержень, многослойную.металлиэацию его поверхности с последующим размещением стержня в форме и заливкой последней металлом, используют стержень иэ орга30 нического материала с армирующими

944780

Формула изобретения

Способ изготовления пустотелых отливок преимущественно со сложными полостями, включающий изготовление стержня, оформляющего полость отливметаллическими вставками и упрочне нный тонкодисперсным металлическ им материалом, затем наносят покрытие электролитическим осаждением с образованием диффузионного слоя на поверхности контакта электролитического покрытия и наружной поверхности стержня, который формируе т рабочий слой полости отливки.

Применение органики в качестве материала для стержня дает диффузион-10 ное соединение с электролитическим осадком меди, которую наносят на поверхность стержня . Поэтому полное удаление сплава Вуда и сплавов на основе цинка с поверхности медного электролитического осадка не представляется возможным. Применение органики требует дополнительную операцию химического осаждения металла для придания ей токопроводности.

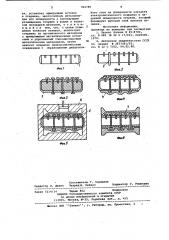

На фиг. 1-6 показ ана последовательность получения отливок со сложными внутренними полостями.

Способ осуществляется следующим образом.

В органический стержень 1 (фиг. 1), устанавливают мет алличе ские пласти ныперегородки. 2 (фиг. 2) .

После этого на поверхность стержня наносят токопроводный слой 3 (фиг.3) химическим осаждением с последующим осаждением гальванического покрытия 4 (фиг. 4) и удаляют (вытапливают в горячей воде) исходный стержень 1. Полученную в результате армированную металлическую оболочку

5 запрессовывают в форме 6 (фиг.5) жидким металлом на машине литья под давлением. После затвердевания и охлаждения сформирована многослойная отливка 7 (фиг.6) со сложными 40 внутренними полостями.

На практике такой процесс осуществляют следующим образом, В прессформе изготавливают стержень для отливки волноводного эле- 45 мента из следующей композиции:

50 мас.Ъ,стеарина; 50 мас.% парафина и 15 мас. Ъ алюминиевой пудры (сверх 100%) .

Далее в заранее выполненные в 50 стержне пазы устанавливают медные пластины- перегородки, изготовленные штамповкой с последукщей,полировкой, Затем на поверхность стержня мет одом химического ос аждения (или вакуумной металлизации) наносят тонкий (5-6 мкм) слой меди или серебра с последующим нанесением слоя меди толщиной 0,5-0,7 мм методом гальванопластики.

Парафина-стеариновый стержень удаляют в горячей ваде при 80-100 С.

Полученную таким образом оболочку у< танавливают в прессформу машины литья над давлением и заливают алю(It миниегым .:плавим при 700 С. После 65 полного затвердевания отливки ее извлекают из пресс-формы.

Сравнительные испытания предлагаемого и известного способов подтвердили предположение о повышении качества отливок. Брак по нарушению геометрии внутренней полости снизился иа 27%.

Лучшие результаты получены при электролитическом осаждении металлов после предварительной химической ,металлизации. Другие способы; вакуумная металлизация, плазменное напылением не обеспечивают осаждение металла на поверхность поднутренний и узких полостей. Для водорастворимых солекерамических стержней сложно обеспечить высокое качество поверхности электролитически осажденного покрытия из-за растворимости стержней в электролите. Величина шероховатости поверхности полостей в отливках, полученных по водорастворимым металлиэированньм стержням не электролитическим способом (например плазменным напылением), находится в пределах 6-ro класса (ГОСТ 2789-73) . Гладкость поверхности лимитируется технологическими особенностями металлизации (наличием пористости, микротрещин).

1й роховатость поверхности полостей отливок, полученных по предлагаемому способу, соответствует 78-му классу и определяется высокой воспроизводимостью органическим стержневым составом рельефа оснастки и воспроизводимостью рельефа стержня металлопокрытием посредством химического и электролитического осаж.дения. усадка стержней из органических составов невысока. Для парафиновых композиций она не превышает 13. Добавка алюминиевой пудры и других мелкодисперсных металлов повышает прочность, снижает усадку органических стержней до 0,3- 0,5Ъ, а также способствует осаждению электролитических осадков на неметаллическую поверхность. Размерная точность отливок по известному способу ограничена 14-м, а по предлагаемому

10-м квалитетом по СТ СЭВ 144-75.

Ожидаемый экономический эффект от внедрения изобретения составит

40 - 60 руб. на тонну годного литья.

Реализация изобретения обеспечит повышение качества отливок и снижение брака литья.

944780

Фиа l

Составитель .Г. Зарецкая

Редактор В. Данко Техред М. Рейвес Корректор Г. Ре аетник

Заказ 5214/14 Тираж 852 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. ужгорсд, ул. Проектная, 4 ки,. установку армирукщих вставок в стержень, многослойную металлизацию его поверхности с последующим размещением стержня в форме и заливкой последней металлом, о т л и ч а- ю шийся тем, что, с целью повышения точности отливок, используют стержень иэ органического материала с армирующими металлическими вставками и упрочненный тонкодисперсным металлическим материалом, затем наносят покрытие электролитнческим осаждением с образованием диффузионного слоя на поверхности контаКта электролитического покрытия и наружной поверхности стержня, который формирует рабочий слой полоети отливки.

Источники информации, принятые во внимание при экспертизе

1. Патент Японии Р 45-8700, кл. В 082 (В 22 D 17/00), опублик.

1979.

2. Авторское свидетельство СССР по заявке Р 2877491/02, кл. В 22 С 7/02, 04.02.80.