Станок для притирки кранов

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗО6РЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

< >944881 (61) Дополнительное к авт. свид-ву— (22) Заявлено 23.06.80 (21) 2945148/25-08 (51) М.К . с присоединением заявки №вЂ”

В 24 В 15/08

Гесударетееинмл комитет (23) Приоритет —, СССР (53) УДК 621.923..5 (088.8) Опубликовано 23.07.82. Бюллетень № 27

Дата опубликования описания 23.07.82

M делам изебретеиий и еткрмтий

М. Г. Киселев, В. В. Сосидко, В. Т. Минченя, В..Л. оломах,о (72) Авторы изобретения

И. М. Тихонович и С. С. Костюкович

11 Д ч 1; 1;-, тгхир:-„.:-.:- .:;, -"

ЙИБЛКСТ.-=; .;.

Белорусский ордена Трудового Красного Знаме политехнический институт (71) Заявитель (54) СТАНОК Д,ЛЯ ПРИТИРКИ КРАНОВ

Изобретение относится к абразивной обработке и может быть использовано для притирки конических сопряжений, например газовых кранов.

Известен станок для притирки кранов, содержащий головку с подпружиненными шпинделями, связанными с механизмом возвратно-вращательного движения, и механизм осевого перемещения корпусов кранов, размещенных в кассете (1) .

Недостаток данного станка состоит в том, что замена кранов занимает в несколько раз больший промежуток времени, чем сама обработка.

Цель изобретения — повышение производительности процесса за счет сокращения вспомогательного времени при замене кранов.

Поставленная цель достигается тем, что станок снабжен подвижным в осевом направлении узлом, несущим расположенную в его горизонтальных направляющих кассету и выполненным в виде соединенных между собой ультразвукового преобразователя, выступы волновода которого смонтированы соосно шпинделям, и рамы с шарнирно закрепленными в ней рычагами, связанными с грузами и предназначенными для размещения корпусов кранов опорными столиками в отверстиях которых установлены выступы

5 вол новода.

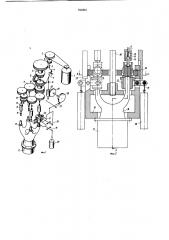

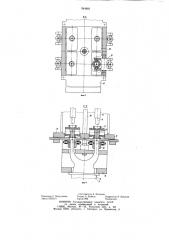

На фиг. 1 изображена кинематическая схема станка для притирки кранов; на фиг. 2 — конструкция подвижного узла, разрез; на фиг. 3 — разрез А-А на фиг. 2; на фиг. 4 — разрез Б-Б на фиг. 2.

Станок состоит из следующих основных узлов и деталей. Двигатель 1 клиноременной передачей соединен со шкивом 2, установленным на ведущем валу 3, который имеет кривошип 4 и малую шестерню 5. Малая

15 шестерня находится в зацеплении с верхним блоком шестерен 6 дифференциала, а кривошип шатуном 7 шарнирно соединен с концом рычага 8, на втором конце которого установлена ведущая шестерня 9 дифференциала.

Выходной блок шестерен 10 дифференциала своей сдвоенной цилиндрической шестерней соединяется двумя рядами ведомых шестерен 11, установлненных на четырех одинаковых шпинделях 12. Ряды этих шестерен замыкает блок шестерен 13, служащий для

944881 выборки зазоров в зацеплении. Квадратные концы 14 шпинделей нагружены пружинами

15 и расположены напротив выступов волновода 16. Волновод 16 жестко соединен с магнитострикционным ультразвуковым преобразователем 17. Выступы волновода и концы 14 шпинделей образуют четыре рабочие позиции для обработки кранов.

Ультразвуковой преобразователь 27 входит в подвижный в осевом направлении узел станка, включающий жестко соединенную с преобразователем раму 18, несущую шарнирно закрепленные в ней рычаги 19, связанные с грузами 20 и с предназначенными для размещения корпусов 21 кранов опорными столиками 22, в отверстиях которых установлены выступы волновода 16. В горизонтальных направляющих 23 подвижного узла расположена кассета 24, в которой свободно установлены корпуса 21 кранов с пробками 25.

Над корпусом крана находится рычажная система 26 механизма осевого перемещения корпуса относительно пробки. Приводом этого механизма служит рычаг 27 с роликом и кулачком 28. Кулачок имеет червячный привод 29, червяк которого связан с валом 3.

Станок работает следующим образом.

Вращение от двигателя 1 через шкив 2 и вал 3 передается на кривошип 4 и малую шестерню 5. От малой шестерни 5 постоянное вращательное движение передается на верхний блок шестерен 6 дифференциала, а вращательное движение кривошипа 4 шатуном 7 и рычагом 8 преобразуется в возвратно-качательное движение кривошипа ведущей шестерни 9 дифференциала. Ведущая шестерня 9, обкатываясь по вращающейся конической шестерне блока шестерен 6, приводит блок шестерен 10 в сложное возвратно-вращательное движение с поворотами на различные углы. Это сложное притирочное движение шестернями 11 передается шпинделям 12. Концы шпинделей передают движение пробкам 25 кранов и одновременно при помощи пружин 15 создают необходимое усилие для прижатия пробок к концам волновода !6 с целью создания акустического контакта.

Периодическое опускание кранов в процессе обработки, необходимое для перемешивания абразивного состава, осуществляется при помощи рычажной системы 26, приводом которой является рычаг 27 с роликом и кулачком 28, приводимым во вращение червячной передачей 29. Червяк вращается от кривошипа 4 ведущего вала 3.

От груза 20, через рычажную передачу 19 и столики 22 передается усилие сжатия притираемых поверхностей.

На фиг. 2 изображен момент притирки.

Пробка крана зажим ается между концами 14 шпинделя и волновода 16, а корцус крана установлен свободно в кассете 24.

Формула изобретения

Станок для притирки кранов, содержащий головку с подпружиненными шпинделями, связанными с механизмом возвратновращательного движения, и механизм осевого перемещения корпусов кранов, размещенных в кассете, отличающийся тем, что, с целью повышения производительности процесса за счет сокрашения вспомогательного времени при замене кранов, станок снабжен подвижным в осевом направлении узлом, несущим расположенную в его горизонтальных направляющих кассету и выполненным в виде соединенных между собой ультразвукового преобразователя, выступы волновода которого смонтированы соосно шпинделям, и рамы с шарнирно закрепленными в ней рычагами, связанными с грузами и предназначенными для размещения корпусов кранов опорными столиками, в отверстиях которых установлены выступы волновода.

Источники информации, принятые во внимание при экспертизе

l. Авторское свидетельство СССР № 55950, кл. В 24 В 15/08, 1938.

Зо

При этом на корпус крана снизу действует усилие столика 22, создаваемое грузом 20

После окончания притирки подвижный узел опускается вниз по направляющим с помощью штока 30 пневмоцилиндра и занимает положение, показанное на фиг. 4.

При этом концы шпинделей освобождают пробку крана от усилия сверху, столики 22 при помощи грузов 20 приподнимают корпуса кранов до уровня нижней поверхности кассеты и поверхности вспомогательных пластин 31 для выгрузки кранов.

При замене кранов кассету 24 передвигают влево или вправо в крайнее положение (в зависимости от того, какая партия кранов обрабатывалась левая или правая) . В рабочую зону станка попадает новая партия кранов. Подвижный узел снова поднимается вверх и включается привод притирочных движений.

Кассета выполнена сдвоенной, поэтому после выдвижения партии обработанных кранов из зоны обработки вторая партия оказывается в этой зоне. В этом случае можно совмещать обработку кранов в одной половине кассеты с заменой обработанных в другой.

Таким образом, обработка кранов прекращается только на время опускания подвижного узла вниз, перемещения кассеты влево или вправо и подъем в первоначальное положение. Все это позволяет обеспечить быструю замену кранов и повысить производительность труда.

Введение ультразвука позволяет поддерживать высокую производительность процесса притирки и обеспечивает высокое качество обработанных поверхностей.

944881

Фиг.г

Фмг. т

Составитель А. Козлова

Редактор С. Патрушева Техред А. Бойкас Корректор Л. Бокшан

Заказ 5222/19 Тираж 886 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий ! 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4