Легкобетонная смесь

Иллюстрации

Показать всеРеферат

Союз Советсиик

Социалистических

Республик

ОП ИСАНИЕ

ИЗО6РЕТЕН ИЯ

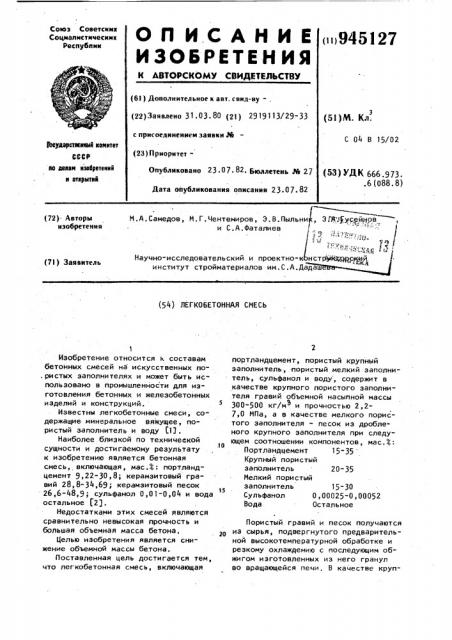

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (») 945127 (61) Дополнительное к авт. свид-ву - . (22) Заявлено 31.03. 80 (21) 2919113/29-33 (5))М. Кл. с присоединением заявки,%

С 04 В 15/02

Воуйоретксииый коиитет

СССР (23) Приоритет " (53) УЙК 666.973..6 (088. 8) ко долам «зобретеиий и открытий

Опубликовано 23.07. 82 Бюллетень Рй 27

Дата опубликования описания 23.07.82

М.А. Самедов, М. Г. Чентемиров, Э. В. Пыльни, Э Ю фусрщ ов ( и С.А.Фаталиев

:.>: . ф, Ф) с ъ

Научно-исследовательский и проектно-к нструй4рцсм4 и

> дн ф институт стройматериалов им. С.А.Дадаш (72)- Авторы изобретения (7l) Заявитель (54) ЛЕГКОБЕТОННАЯ СМЕСЬ

1

Изобретение относится к составам бетонных смесей на искусственных по. ристых заполнителях и может быть использовано в промышленности для изготовления бетонных и железобетонных изделий и конструкций.

Известны легкобетонные смеси, содержащие минеральное вяжущее, пористый заполнитель и воду 1.13.

Наиболее близкой по технической сущности и достигаемому результату к изобретению является бетонная смесь,, включающая, мас.4: портландцемент 9,22-30,8; керамэитовый гравий 28,8-34,69; керамзитовый песок

26,6-48,9; сульфанол 0,01-0,04 и вода остальное (2).

Недостатками этих смесей являются сравнительно невысокая прочность и большая объемная масса бетона.

Целью изобретения является снижение объемной массы бетона.

Поставленная цель достигается тем, что легкобетонная смесь, включающая портландцемент, пористый крупный заполнитель, пористый мелкий заполнитель, сульфанол и воду, содержит в качестве крупного пористого заполнителя гравий объемной насыпной массы

300-500 кг/м и прочностью 2,27,0 МПа, а в качестве мелкого пористого заполнителя — песок из дробле ного крупного заполнителя при следующем соотношении компонентов, мас.4:

Портландцемент 15-35

Крупный пористый заполнитель 20-35

Мелкий пористый заполнитель 15-30

Сульфанол О, 00025-0, 00052

Вода Остальное

Пористый гравий и песок получаются из сырья, подвергнутого предварительной высокотемпературной обработке и резкому охлаждению с последующим обжигом изготовленных из него гранул во вращающейся печи. В качестве круп3 945 ного заполнителя использован пористый гравий фракции 5-20 мм с объемной насыпной массой 300-500 кг/м и прочностью при сдавливании в цилиндре

2,2-7,0 МПа, а в качестве мелкого заполнителя-дробленный пористый пе.сок.

Технология получения искусственного пористого заполнителя включает предварительную термическую обработку исходного сырья при 1450-2000 С вЂ” быстрое охлаждение расплава со скоростью 300-400 С. В дальнейшем полученный материал измельчается до llo рошкообразного состояния, смешивается с газовыделяющей добавкой, гранулируется и вспучивается в обжиговых агрегатах.

Гранулы высушиваются и нагреваются до 300-400оС, а затем вспучи-. ваются при 1050-1150 С. Охлаждение вспученных гранул производится до

700оC со скоростью 10-15 град/мин, а от 700 до 100 С вЂ” со скоростью до 100 град/мин.

Указанный заполнитель можно производить из глинистых и песчано-глинистых пород, пиропластических горных пород, отходов промышленности., а также искусственно синтезированных смесей.

Для сравнения полученных показателей изготовляют контрольные составы керамзйтобетонов. В качестве заполнителей используют керамзитовый гравий (с объемной насыпной массой

662 кг/м ) и дробленный керамзитовый песок (с объемной насыпной массой

746 кгlм ).

Технология приготовления бетонных смесей следующая.

127

Перемешивают цемент с 2/3 воды затворения, затем добавляют заполнители и остальную часть воды с предварительно введенным в нее сульфанолом.

Результаты испытаний образцов приведены в табл.

Как видно из данных, приведенных в табл.1, применение пористых заполнителей, изготовленных из расплавов, 30 дает возможность снизить объемную массу бетонов в 1,25-2,04 раза и повысить прочность при сжатии в 1,21,4 раза.

Необходимо отметить, что при одинаковой прочности бетонов объемная масса их снижается в 1,56-2,7 раза.

Предложенная легкобетонная смесь по сравнению с известными позволяет

20 повысить прочность при сжатии бетона в 1,2-1,4 раза. Следовательно, расход цемента на 1 мз бетона значительно снижается, Снижение объемной массы бетона

2з в 1,25-2,04 раза дает возможность со- кратить толщину наружных стен из него почти в 1/3 раза, что позволяет сэкономить большое количество цемента, заполнителей, металла и др. щ Получение высокопрочных легких бетонов марок 200 и выше позволяет создать на их основе новые высокоэффективные несущие конструкции зданий и сооружений.

Использование предлагаемых бетонов уменьшает массу зданий и сооружений почти в 1,5-2 раза, что приводит к снижению стоимости и улучшает их эксплуатационные свойства, особенно

40 в сейсмоопасных зонах и районах с суровым климатом.

945127

Расход материалов на 1 м бетона, кг

Состав

Характеристики бетонов

Заполнители

Портландцемент

Сульфанол

Вода

Предел прочности при сжатии,ИПа

С тандартная объ11есок емная масса, кгl м из дробленноГравий го гравия

Предлагаемый

3,5

2 15

3 18

0,00025 19,99975 530

0,00038 29,99962 780

O,00045 . 31 99955 900

0,00052 14,99948 1250

11,8

24,6

45,0

Известный

1366

20,1

26,4

1450

2 формула изобретения

15-35

Портландцемент

Крупный пористый заполнитель

Мелкий пористый заполнитель

Сульфанол

Вода

Легкобетонная смесь, включающая. портландцемент, пористый крупный 40 заполнитель, пористый мелкий заполнитель, сульфанол и воду, о т л и— ч а ю щ а я с я тем, что, с целью снижения объемной массы, она содер.жит в качестве крупного пористого заполнителя гравий объемной насыпной массы 300-500 кг/м и прочностью

2,2-7,0 МПа, а в качестве мелкого пористого заполнителя — песок из дробленого крупного заполнителя при следующем соотношении компонентов, мас.3:

20-35

15 30

0,00025-0,00052

Остальное

ВНИИПИ Заказ 5251/31 Тираж 641 Подписное

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

35 15

30 25

20 30

25 35

Источники информации, принятые во внимание при экспертизе

l. Авторское свидетельство СССР и 316669, кл. С 04 В 15/02, 1970.

2. Бужевич Г.А. Легкие бетоны на пористых заполнителях. М., Стройиздат, 1970, с.272 (прототип).