Шихта для изготовления огнеупорных изделий

Иллюстрации

Показать всеРеферат

{72) Авторы изобретения

С.А. Суворов, И;А. Туркин и Е.В. Сохович -!

Ленинградский ордена Октябрьской Революции и ордена

Трудового Красного Знамени технологический институт им. Ленсовета (71) Заявитель (54) ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ, ОГНЕУПОРНЫХ ИЗДЕЛИЙ

Изобретение относится к производству огнеупоров, которые могут быть использованы при варке стекла в виде изделий сложной формы (сосуды, мешалки, фильеры), что накладывает определенные ограничения на физикомеханические свойства материала. Определяющим1 фактором при получении изделий высокого качества является сохранение формы и соотношения размеров между составными частями из1О делия, что прежде всего зависит от величины усадки иэделия в процессе обжига.

Известна шихта для получения плавленных литых огнеупоров, содержащая, вес.: Ег01т 50; A120.@ 1-29; 5!О 0,1-.

25; окислы РЗЭ 0,5-15; Р О< 0-6; щелочи 0,4, галогены 0-6, Сг О 0-47;

Fe0 0-2 1

5()

Недостатксм плавления изделия, изготовленных из этой шихты, является высокая усадка в процессе кристалли2 зации с образованием раковин, что полностью исключает возможность получения тонкостенных изделий сложной формы. Высокое. содержание в шихте плавней снижает коррозионную стойкость огнеупора за счет образования значительных количеств стеклофазы.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является состав шихты для изготовления огнеупорных изделий, содержащий, вес.3: А1 О 5-50;

Я О 0,5-10; окислы Р:.6 1-15;

Sn 0 0,1-5,0; ZrO> остальное (2), Недостатком шихты известного состава является значительная усадка изделия в обжиге порядка 2СФ, что связано с механизмом спекания - образованием в материале в процессе обжига расплава на основе S10 (состава

510, А1 О, окислы РЗЭ). Прк усложненйи формй стеклоприпаса (сосуды с данными патрубками, двойные фильеры с толЩиной стенки 1 -2 мм, пропел

3 945 лерные мешалки) высокая усадка материала в обжиге не позволяет сохранить первоначальную форму иэделия.

Кроме того, присутствие в материале стеклофазы, хотя и в незначительных количествах, снижает коррозионную стойкость материала, особенно в условиях динамического режима работы иэделия (вращение в стекле, непрерывная выработка стекла через филье" ру).

Цель изобретения - снижение усад" ки иэделий при обжиге и повышение коррозионной стойкости.

Поставленная цель достигается тем,, то шихта для изготовления огнеупоров включающая двуокись циркония, окйсь I алюми ни я и окисел РЗЭ, дополни тел ь- . но содержит двуокись титана при следующем соотношении указанных компокентов, вес.3:

ZrOg 22,5-70

А1 О 26,5-75

Окисел РЗЭ 0,5»3,0

TiO 0,5 "2, 0

Процесс спекания материала обусловлен только реакциями в твердой фазе компонентов шихты, в отличие от жидкофазного спекания состава известной шихты. В процессе обжига происходит образование тверды раст воров двух типов A1 0> - TiO u

2 гО g " окисел РЗЭ, что инт енсифици рует уплотнение материала, Это позволяет снизить усадку изделий в обжиге до 10-124, что в 2 раза меньше усадки изделий, изготовленных из то

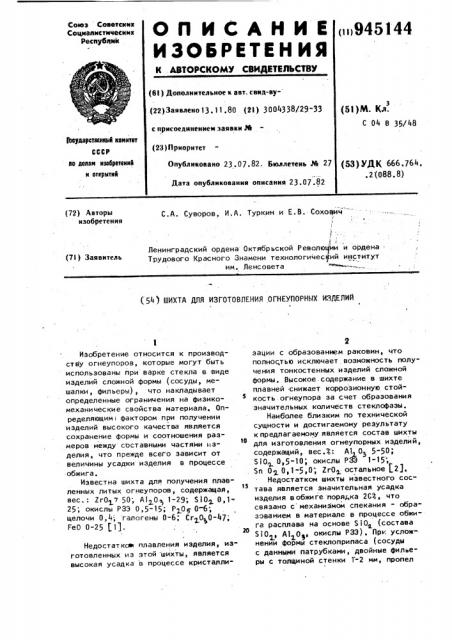

ro же зернового состава, но из шихСодержание, вес. Ф

Свойства образцов

Состав

Усадка, 3 Кьррозионная стойкость (потеря объема 3)(окисел РЗЭ Тi0>

Предлагаемый

0 5 2

22,5 75

50 48

1 10

0 5 10

7+1 20

3 70 26ф5

8,5

Известный 50 35

„Ф

%

Указано содержание SiO + SnO

144 4 ты, содержащей кремнезем. Обожженный материал представлен только кристаллическими фазами (твердыми растворами), что .способствует повышению его коррозионной стойкости, особенно в динамическом режиме службы изделий.

Введение Т10р более 23 нецелесооб" разно ввиду возможного образования новой фазы - титаната алюминия, что

to снижает огнеупьрность композиции, при введении его в количестве менее

0,53 не обеспечивается достижение положительного эффекта.

Технология подготовки шихты и изготовления образцов заключается в следующем.

Смесь окислов циркония, алюминия, титана и РЗЭ подвергают совместному помолу в вибромельнице до получения частиц менее 60 мкм.

Образцы диаметром и высотой 25 мм прессуют при удельном давлении 8001000 кг/см В качестве временного связующего используют 53-ный раствор

ПВС в количестве 103 . Обжиг образцов осуществляют в керосиновом горне при 1700-1750 С. У обожженных образцов опрдделдют плотность, усадку, объемный вес. Для испытаний на стеклоустойчивость по этой же технологии изготавливают Образцы 100 10 10 мм.

Я пытания проводят методом вращения, s расплаве фосфатного стекла при

1250 С, частоте 30 мин " и времени

6 ч.

Составы предлагаемой шихты и свойства образцов в сравнении с известными указаны в таблице.

5 945.1

Результаты исследования свойств, приведенные в таблице, показывают, что использование шихты предлагаемо го состава позволяет снизить усадку. изделий в 2 раза по сравнению с иэ 1Ь. лиями, изготовленными иэ шихты известного состава, и повысить их стеклоустойчивость в 1,5 раза.

Применение предлагаемой шихты при изготовлении мешалок показывает, 1© что снижение усадки иэделий в обжиге до 8-103 обеспечивает сохранение у них заданной формы.

1$ формула изобретения

Шихта для изготовления огнеупор" ных изделий, включающая двуокись цир44 б кония, окись алюминия и окисел редкоземельного элемента, о т л и ч а ю .щ а я с я тем, что, с целью снижения усадки изделий при обжиге и повышения корроэионнои стойкости, она дополнительно содержит двуокись титана при следующем соотношении компонентов, вес.Ф:

Двуокись циркония 22 5-70

Окись алюминия 26,5-75

Окисеа редкоземельного элемента 0,5-3,0

Двуокись титана 0,5-2,0 .

Источники информации, принятые во внимание при экспертизе

1. Патент США 11 3519448, 1 кл. 106-57, опублик. 1971.

2. 4вторское свидетельство СССР

И 566803, m. С 04 В 35/48, 1976 .

Составитель В. Соколова

Редактор Л,Лукач Техред 4.5абинец Корректор И.Коста

"э а» абеееее

Заказ 5252/32 Тираж 641, Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж-35, Раушская наб., д. 4/5 каеа ееа е ааааа ееффеаааэе ее ееае ее ее е ее

Филиал ППП "Патент", r.Óæãîðîä, ул Проектная, 4