Сталь

Иллюстрации

Показать всеРеферат

Ф

Б. Н, Богомолов, В. П. Ткаченко, В, А. Самойленко,» Е. Н. Мухин, Б. Б. Модылевский, Ю. P. Яхкинд и Ю. Г. Хр »мов

»

Государственный всесоюзный научно-исследовательск институт цементной

: промышленности "НИИЦемент" и Литейно-механическии " завод им. Воровского (72) Авторы изобретения (71) Заявители (54) СТАЛЬ

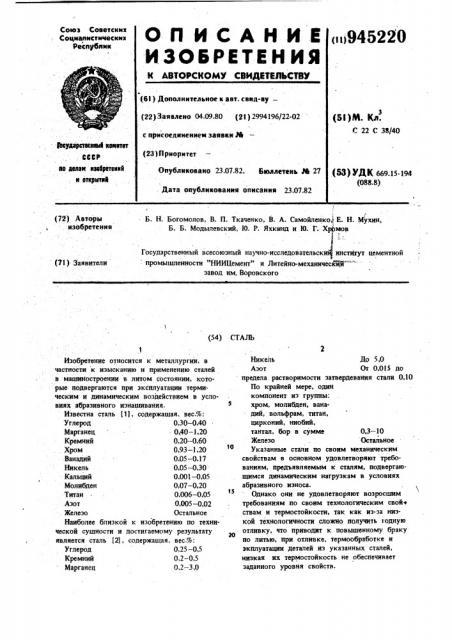

Изобретение относится к металлургии, в частности к изысканию и применению сталей в машиностроении в литом состоянии, которые подвергаются при эксплуатации термическим и динамическим воздействием в условиях абразивного изнашивания, Известна сталь (1), содержащая. вес.%:

Углерод 0,30 — 0,40

Марганец - 0,40 — 1,20

Кремний 0,20 — 0,60

Хром 0,93 — 1,20

Ванадий 0,05 — 0,17

Никель 0,05 — 0,30

Кальций 0,001 — 0,05

Молибден 0,07 — 0,20

Титан 0,006 — 0,05

Азот 0,005-0,02

Железо Остальное

Наиболее близкой к изобретению по технической сушности и достигаемому результату является сталь (21, содержащая. вес.%:

Углерод 0,25 — 0,5

Кремний 0,2 — 05

Марганец 0,2 — 3,0

Никель До 5,0

Азот Or 0,01э до предела растворимости затвердевания стали 0,10

По крайней мере, один компонент из группы: хром, молибден, ванадий, вольфрам, титан, цирконий, ниобий, тантал, бор в сумме 0,3 — 10

Железо Остальное

Укаэанные стали по своим механическим свойствам в основном удовлетворяют требованиям, предъявляемым к сталям, подвергавшимся динамическим нагрузкам в условиях абразивного износа.

Однако они не удовлетворяют возросшим требованиям по своим технологическим свой ствам и термостойкоати, так как из-за низкой технологичности сложно получить годную

20 отливку, что приводит к повышенному браку по литью, при отливке, термообработке и экплуатации деталей из указанных сталей, низкая их термостойкость не обеспечивает заданного уровня свойств.

3 94522

Кроме того детали из этих сталей склонны к трещинообразованиям при наличии в от. ливках резких переходов от тонких сечений к толстым, а также отверстий и выступов, являющихся концентраторами термических напряжений. Поэтому для работы в. условиях производства с возросшим уровнем мощности машин и агрегатов требуется материал, обладающий повышенной циклической прочностью и пластичностью, как в процессе отливки и в термообработки за счет высокой технологичности, так и в процессе эксплуатации за счет повьцценной стойкости.

Целью изобретения является повышение тех. нологических свойств и термостойкости при сохранении высокого уровня динамической прочности и износостойкости.

Цель достигается тем, что сталь, содержащая углерод, кремний, марганец, никель, азот, один компонент из группы, содержащей хром, молибден, ванадий, вольфрам, титан, цирконий, ниобий, тантал и бор и железо, дополнительно содержит алюминий, кальций и барий при следующем соотношении компонентов, %:

Углерод . 0,25 — 0,5

Кремний 0,2-0,5

Марганец 0,2-3,0

Никель 0,05 — 5,0

Азот

1 0,015 — 0,10 зо

Один компонент из группы, содержащей хром, молибден, ванадий, вольфрам, титан, цирконий, ниобий, тантал и бор 0,3-1,0

Алюминий 0.01 — 0.10

Кальций 0,001 — 0,01

Барий 0,0001-0,001

Железо Остальное

Химические составы сталей приведены в табл, 1.

Склонность к трещинообразованию и литейную усадку определяют по пробе НехендзиСамарина,а жидкотекучесть — по спирали Кери. !

0 4

Технологические свойства и термостойкость предлагаемой и известной стали приведены в табл. 2, Как видно из табл. 2, наиболее высокими технологическими свойствами и термостойкостью обладает предлагаемая сталь при вы-. бранном диапазоне легирования.

Механические свойства стали.

После термической обработки — нормали- о зация при 920 С вЂ” сталь имеет предел прочности 82 — 101 кг/мм; предел текучести

44 — 58 кг/мм „относительное удлинение 20I

22%; относительное сужение 38 — 42%; ударную вязкость 5,7 — 10,2 кгм/см ; коэффициент относительной износостойкости на машине НК

1,58 — 1,60.

После термической обработки — закалка при !100 С плюс отпуск при 650 С вЂ” сталь имеет предел прочности 175 — 184 кг/мм; предел текучести ?47 †1 кг/мм ; относительное удлинение 12 — 16%; относигельное сужение 22 — 28%; ударную вязкость 4,2 †.

7,4 кгм/см ; коэффициент относительной износостойкости на машине НК 1,68 — 1,77.

Таким образом, введение. ук;.занных легирующих добавок способствует повышению технологических свойств и термостойкости при высоком уровне механических свойств и износостойкости.

Внедрение в производство предлагаемой стали обеспечивает получение отливок повышенного качества за счет высокой технологичности этой стали. Одновременно, применение этой стали для изготовления деталей для различных машин агрегатов цементного оборудования позволяет снизить брак по литью на 12%, повысить выход годного íà 65% и увеличить долговечность при эксплуатации.

Срок. службы деталей из предлагаемой стали для трубных мельниц увеличивается на

40 — 60%, а годовой экономический эффект от внедрения одной гонны запчастей из этой стали составляет 0,38 тыс. руб.

945220

Таблица 1а

Мп

Известная

О 25 0,20 О,г 0,05 О,О15 О,3

1 Остальное

0,37 1,6 2,5

0,057 4,8

2 0,38

° 1

0Ю ЮО

3 0,50 0,50 3,0

5,0

Предлагаемая

1 0,25 0,20 0,2 0,05 0,015 0.3

0,01 0,001 0,0001

0,05 0,005 0,0005

2 0,38 0,37 1,6 2,5

0,057 4,8

0,50 3,0, 5,0

3 0,50

Таблица 16

1 0,25 0,20 0,2 0,05 0 015 0,3 — Остальное

2 0,38 r 0,37 1,6 2,5

0,057 4,8

0,50 3,0 5 0

3 0,30

° 1

0,10, 10,0

0,2 0 05 0,015 0,3

0,01 0,001 0,0001

1 0,25

0,20

0,05 0,005 О 0005

1,6 2 5

2 0,38 0,37

0,057 4,6

3 050 050 30 50

Известная

Предлагаемаяя

0,10 100 010 010 0001

О,10 a,1Î 0,1О О,Ю О,ОО1

945220

Таблица 1в

Содержание, % и Ч

А! Са

Ва

Известная

0,25 0,20 0,2 0,05

0 015 0,3

Остальное

2 0,38 0,37 1,6 2,5

0057 4,8

3 0,50 0,50 3,0 5,0

0,10 10,0

02 005

0 01 0,,001 0 0001

0,20

0,05 0,005 0 0005

0,37 1,6 2,5

0,057 4,8

3 0,50

0,50 3,0 5,0

0,10 10,0 0,10 0,10

0.001

Таблица 1г

Известная

1 0,25 0,20 0,2 0,05 0 015 0,3

Осгальное

2 0,38 0,37 1,6 . 2,5

0,057 4,8

0,10 10 g

3 0,50 0,50 3,0 5,0

1 0,25 0,20 0,2 0,05 0,015 0,3

0,01 0,001 0,0001

0,05 0,005 0,0005

0,37 1,6 2,5

2 0,38

0,057 4,8

3 0,50 0,50 3,0 5,0 0,10 10,0 0,10 0,10 0,001

Предлагаемая

1 0,25

2 0,38

Предлагаемая

0,015 0,3

1 945220

Таблица 1д

Содержание, %

Si Mn Ni, AI Ca

ы т

Известная

1 0,25 0,20 0,2 0,05 0,015 0,3

0,057 4,8

2 0,38 0,37 1,6 2,5. 0,10 10,0

30 50

0.01 0,0О1 0,0001

0,015 0,3

1 0,25

0,20 0,2 0,05

0 05 0,005 0,0005

0,057 4,8

0 10 100

0,10 0,10 0,001

3 0,50 0,50 3,0 5,0

Табли.ца le

Содержание,%, Сталь

Мп Ni

Известная

1 .. 0,25 0,20 0,2 0,05 0,015 0,3

Остальное

0,057 4,8

0,10 10,0

3 0,50

0,50 3,0 5,0

1 0,25 0,20 0,2 0 05 О 015 0,3

О О) 0,001 0,0001

0 05 0 005 0 0005

0,50 3,0 5;О

3 050

° 1

3 0;50 0,50

Дредлагаема

2 0,38 0,37 1,6 2,5 т

2 0,38 0,37 1,6 2,5

Предлагаемая

2 0.,38 0,37 1,6 2,5

0,057 . 4,8

0.10 10,0 0,10 0,10 0 001

945220

Таблица 1ж

Fe Извесь ная

Остальное

0,20 0,2 0,05

О 015 03

1 0,25

2 0,38 0,37 1,6 2,5

0,057 4,8

0,10 10,0

3 О;50 0,50 Э,О 5 0

0,20 0,2 0,05 0,015 0,3 0,01 0,001 0 0001

1 025

2 0,38 0,37 1,6 2,5

3 0,50 0,50 30 50

Таблица 1з

ИЗВестная

1 0,25

0,20 0,2 О 05

0,015 0,3

Остальное

2 0,38 0,37

О 057 48

1,6 2,5

3 0,50 0,50

О 1О 100

3,0 5,0

Ф> V

0,20 0,2 0,05 О 015 0,3 0,01 0,001 0,0001

1 0,25

2 0,38 0,37 !,6 2,5

3 0,50 0,50 3 0 5;О

Предлагаемая

Предлагаемая

0,057 4,8 0,05 0,005 0,0005

0,10 10,0 0,10 О, 10 0,001

0,057 4,8 0,05 0,005 0,0005

0,10 10,0 0,10 0,10 0,001

945220

Сталь

0,20 0,2 0,05, 0,015 0,3

1 0,25

Остальное

0,057 4,8

2 038 037

1,6 2,5

3 0,50 0,50 3,0 5,0

0,10 10,0

0,20 0,2 0,05 0 015 0,3 . 0,01 0,001 0,0001

1 0,25

2 . 0,38 . 0,37

0,057 4,8 0,05 0,005 0 0005

1,6 2,5

0,10 10",0 0,10 0,10 0,001

3 0,50 0,50 3,0 5,0

Таблица 2

Известная

81

1,2

2,32

la 472

96

1,5

2,36

483

125

2,8

2,42

490

84

1,3

2,34

470

1,6

2,38

lб 484

121

2,7

2,44

495

2,4

2,33

468

Известная

Предлагаемая

Содержание,%

Таблица 1и

3 г

492

1r 474

482

la 484

492

472

le 491

521

469

lж 482

490

474

lз 483! и 494

522!

2,41.

2,36

2,38

2,4!

241

2,52

2,63

2,38

2,44

2,53

2,28 2,30

2,34

2,28. 2,32

2,20

2,26

2,3!

2,21

945220

3,4

2,2

2,4

1,6

4,1

6,5

9,6

2,4

4,8

7,3

1,8

4,1

5,&

1,4

2,8

5,6

2,4

3,8

2,2.

92

124

90

118

112

124

88

112

120

93

121

78

112

81

70

68

87

69

71

89 Ф

78

57.945220

Продолжение табл. 2

Термостойкость

Сталь

Количество трещин, шт„

Размер трещин, мм

Диск индр.lа 564

2,01

Нет

124

105

588

2,09

161

593

2>12 .

169

120

568

2>0

108

J6 587

160

2,05

112

595

2,10

1 22

560

2,02

107

lв 582

2,08

593

2,11

169

124

108

561

2,0

124

1г 584

2,04

160

114

592

2,10

168, 125

568

2,01

128

112

lд 588

2>05

157

118

598

2,12

172

129

129

2,0

562

159

120

le 584

2,04

596

128

2,10

Предлагаемая.

Жидкотекучесть по спирали Кери, мм

Caoбодна„Скло"ность к тРещинообра литейная усадка, %

Количество теплосйен до появления поверхностной трещины

945220

Продо

105.

1ж 580

2,03

156

114

592

2,08 169

122

565

1,98

124

108

157

13 583

2,04

2,14

598

124

2,0. 561

128

1и 581

2,08

159

115

594

2,12

125

0,05 — 5,0

0,015 — 0,10

0,25-0,5

0,2-0,5

0,2-3,0

Углерод

Кремний

Марганец

ВНИИПИ Заказ 5265/36 Тираж 660 Подписное

° °

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Формула изобретения

Сталь, содержащая углерод, кремний, марганец, никель, азот, один компонент, из группы, содержащей хром, молибден, ванадий, воль-4 » фрам, титан, цирконий, ниобий, тантал и бор, и железо, о т л и ч а ю щ à s с я тем, что, с целью повышения технологических

caohcra и термостойкости при сохранении динамической прочности к износостойкости, она дополнительно содержит алюминий, кальций и барий при следующем соотношении компонентов, %;

Никель

Азот

Один .компонент нэ группы, содержащей хром, молибден, ванадий, вольфрам, титан, цирконии ниобии, тантал бор 03 io

Алюминий 0,01 — 0,10

Кальций 0,001 — 0,01

Барий 0,0001 —.0;001

3(M ОстальнС»,, Источники информации, принятые во внимание при. экспертизе

1. Авторское свидетельство СССР N" 727706, кл. С 22 С 38-50, 1978.

2. Патент. Франции И 2180192, кл.С 22 С 39/00, 1973..