Ковш землеройной машины

Иллюстрации

Показать всеРеферат

А.Н. Абрамов, А.В. Федирко, В.И. Миронов

1 и Ю.И. Корчагин (72) Авторы изобретения

Московский автомобильно-дорожный институт и Южный научно-исследовательский институт гидротехники и мелиорации а., (71) Заявители (54) ковш землкройной мАшины

Изобретение относится к землеройным машинам, оборудованным системой воздушно-эмульсионной смазки рабочего орагана, и направлено на повышение эффективности использования данных машин.

Известен рабочий орган землеройной машины, включающий режущий нож, подножевую плиту и систему комбинированной воздушно-эмульсионной смаз- 1о ки 11).

Недостатком этого рабочего органа является то, что смазка поступает только в узкую зону, расположенную за режущим ножом, что снижает эффективность смазки.

Наиболее близким техническим решением к изобретению является ковш землеройной машины, включающий боковые и заднюю стенки и днище, выполнвнное из внешней и внутренней пористой частей, образующих полость, сообщенную с системой смазки внутренней с поверхности днища, имеющей нагнетательную магистраль (2 .

Недостатком укаэанной конструкции является малая эффективность использования смазки из-за кратковременности ее действия. Подача смазки ограничена во времени в связи с существенным расходом жидкости. Необходимо постоянное заполнение резервуара для обеспечения бесперебойной подачи жидкости на рабочий орган. Это ведет к непроизводительным простоям машины, повышению затрат на ее эксплуатацию, доставку и содержание жидкости. Увеличение емкост* резервуара приводит к повышению материалоемкости, нагрузок на металлоконструкцию машины.

Цель изобретения - повышение производительности путем улучшения эффективности использования смазки за счет снижения ее расхода.

295

3 945

Указанная цель достигается тем, что система смазки снабжена всасывающей магистралью, сообщенной с полостью днища, а внутренняя часть днища имеет сообщенные с нагнетательной магистралью трубчатые каналы.

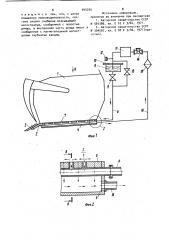

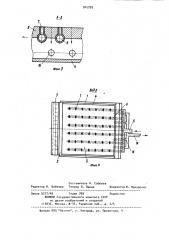

На фиг. 1 изображен рабочий орган землеройной машины с системой подачи сжатого газа и жидкости; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - сечение А-А на фиг. 2„ на фиг. 4 — вид Б на фиг. 1.

Рабочий орган землеройной-транспортной машины, например скрепера, содержит ковш 1, в нижней части которого расположена подножевая плита 2 с жестко закрепленными на . ней ножом 3, и днище 4, Верхняя часть днища 4 выполнена из пористого материала 5, под которой расположена нагнетательная магистраль

6, соединенная с трубчатыми каналами

7 для подачи воздушно-эмульсионной смеси в ковш 1. Нагнетательная магистраль 6 соединена с жидкостным резервуаром 8 через вентиль 9, предназначенный для дозировки подачи жидкости или жидкостно-воздушной смеси. Жидкостный резервуар 8 плотно закрывается крышкой 10, соединенной с нагнетательной магистралью источника 11 сжатого газа, например, компрессора. Для поддержания заданного давления в нагнетательной магистрали установлен предохранительный клапан 12 и перепускной вентиль 13..

Всасывающая полость источника

11 сжатого воздуха через трехходовой кран 14, фильтр 15 и всасывающую магистраль 16 соединена с внутренней полостью днища 4.Трехходовой кран 14 предназначен для соединения всасывающей полости источника 11 сжатого газа либо с атмосферой, либо с полостью днища 4.

Перед началом копания грунта смазывающая жидкость заливается в резервуар 8. Сжатый газ от источника 11 подается в резервуар 8 и через вентиль 13 в нагнетатель ную магистраль 6, где происходит смешивание сжатого, газа и, подаваемой под давлением из резервуара 8, жидкости. Кроме этого, сжатый газ может проходить через жидкость, смешиваясь с ней уже в резервуаре

8 и образуя газо-эмульсионную смесь, Состав газо-эмульсионной смеси зависит от степени открытия вентилей 9 и 13.

При копании грунта газо-эмульсионная смесь через трубчатые каналы 7 подается в зону раздела грунта и поверхности раздела рабочего органа.

Сжатый газ фильтруется через грунт, снижая внутреннее трение грунта, а жидкий компонент газо-эмульсион10 ной смеси образует постоянный слой жидкости между грунтом и поверхностью рабочего органа, что обеспечивает смачивание поверхности. Избыток жидкости вместе с воздухом, находящимся в порах грунта, через пористый материал поступает в полость днища 4, за счет возникающего в нем разрежения, и увлекается по трубопроводу 16 во всасывающую полость источника 11 сжатого газа.

При копании переувлажненных грунтов газо-эмульсионная смесь обогащается жидким компонентом, находящимся в грунте, что обеспечивает д наличие постоянного смазывающего слоя между грунтом и поверхностью рабочего органа.

При необходимости создания только газовой смазки рабочего органа, трех-, ходовой канал 14 соединяет всасывающую полость источника 11 сжатого газа с атмосферой, а вентиль 9 перекрывается.

Циркуляция жидкости по замкнутому контуру устраняет необходимость большого жидкостного резервуара.

Установка в качестве источника сжатого газа вакуум-насоса (например, РКВН-6 и др.) позволяет реверсировать подачу сжатого газа и осу40 ществлять продувку пористого материала для ликвидации возможного засорения пор.

При использовании предлагаемого ковша отпадает необходимость в периодическом заполнении резервуара жидкостью, что приводит к уменьшению непроизводительных простоев машины и повышению производительности труда.

Формула изобретения

Ковш землеройной машины, включающий боковые и заднюю стенки и днище, выполненное из внешней и пористой внутренней частей, образующих полость, сообщенную с системой смазки внутренней поверхности днища, имеющей нагнетательную магистраль, о т л и—

945295

5 ч а ю шийся тем, что, с целью повышения производительности, система смазки снабжена всасывающей магистралью, сообщенной с полостью днища, а внутренняя часть днища имеет 5 сообщенные с нагнетательной магистралью трубчатые каналы.

Источники информации, I принятые во внимание при экспертизе

1. Авторское свидетельство CCCP и 5643В9, кл. Е 02 F 3/64, 1971 °

2. Авторское свидетельство СССР

В 394507, кл. Е 02 F 3!40, 1971(прототип).

945295

Составитель Н. Соболев

Редактор Н. Бобкова Техред 3. Палий

Корректор Ю. Макаренко

Подписное

Заказ 5277/40 Тираж 709

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r Ужгород, ул. Проектная, 4