Установка для термической обработки порошков

Иллюстрации

Показать всеРеферат

УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОРОШКОВ, включающая загрузочное устройство, циклонный теплообменник для сушки, шахтный теплообменник для нагрева и дехидратации и бункер для сбора готовой продукции, отличающаяс я тем, что, с целью увеличения производительности и повьшения качества обработанного материала, она снабжена дополнительным циклонным теплообменником с входным, выходным и разгрузочным патрубкаьш , при этом его входной патруг бок соединение шахтным теплообменником , гвыходной патрубок - с основным циклонным теплообменником и загрузочным устройством, а разгрузочный патрубок - с бункером для сбора готовой (Л продукции.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИМ

„„SU„„946070

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPGHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 2719532/22-02 (22) 26.01.79 (46) 23.08.87. Бюл. № 31 (71) Всесоюзный научно-исследовательский и проектный институт алюминиевой, магниевой и электродной промышленности (72) Г.А.Каим, П.И.Соколов, А.Б.Карпов, Н.И.Горшков, Г.В.Телятников и С.M.Mèëüðóä (53) 621.762.32(088.8) (56) Патент Франции № 2179020, кл. F 27 D 13/00, опублик. 1975.

2, Авторское свидетельство СССР

¹ 603205, кл. F 27 D 13/00, 1977. (54)(57) УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ

ОБРАБОТКИ ПОРОШКОВ, включающая загру(50 4 В 22 F 1/00; F 27 D 13/00;

F 27 В 15/00 зочное устройство, циклонный теплообменник для сушки, шахтный теплообменник для нагрева и дегидратации и бункер для сбора готовой продукции, отличающаяся тем, что, с целью увеличения производительности и повьппения качества обработанного материала, она снабжена дополнительным циклонным теплоЪбменником с входным, выходным и разгрузочным патрубкамй, при этом его входной патру-. бок соединен.с шахтным теплообменником, .выходйой патрубок — с основным циклонным теплообменником и загрузочным устройством, а разгрузочный патрубок — с бункером для сбора готовой Ж продукции.

1 94607

Изобретение относится к области порошковой металлургии, в частности к устройствам для термической обработки порошков во взвешенном состояВ нии.

Известна установка для термической обработки порошков, включающая вращающуюся печь, шахтный теплообменник и циклонный теплообменник с за- 0 грузочным патрубком. К недостаткам данной установки относится низкое качество готового продукта, обусловленное низкой продолжительностью пребывания порошков в зоне обработки.

Наиболее близкой к предложенной по технической сущности и достигаемому эффекту является установка для термической обработки .порошков, включающая загрузочное устройство, циклонный теплообменник для сушки, шахтный теплообменник для нагрева и дегидратации и бункер для сбора готовой продукции. К недостаткам данной установки относятся ее низкая проиэво- 2В дительность и низкое качество продукции, обусловленные избыточной циркуляцией частиц порошка внутри теплообменников.

Предложенная установка отличается З0 тем, что с целью увеличения производительности и повышения качества обработанного материала она снабже на дополнительным циклонным теплообменником с входным, выходным и разгрузочным патрубками, при этом его входной патрубок соединен с шахтным теплообменником, выходной патрубок— с основным циклонным теплообменником и загрузочным устройством, а разгру- 4О зочный патрубок — с бункером для сбора готовой продукции.

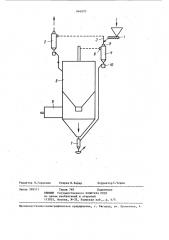

На чертеже схематично изображено предлагаемое устройство.

Установка состоит иэ загрузочного 4В устройства 1, циклонного теплообменника 2 для сушки материала с загрузочным патрубком 3, дополнительного циклонного теплообменника 4 для дегидратации мелких частиц, шахтного теплообменника 5 с пережимом (на фиг. не обозначен) и выносной топкой 6, бункера 7 для сбора готовой продукции.

Теплообменник 4 снабжен входным 8, выходным 9 и разгрузочным 10 патрубками, при этом входной патрубок соединен с шахтным теплообменником, выходной патрубок — с теплообменником 2 и загрузочным устройством 1, а разгрузочный — с бункером 7.

Установка работает следующим образом.

Влажный порошкообразный материал, например гидроокись алюминия, с помощью загрузочного устройства 1 подают через патрубок 3 в поток отходящих газов с температурой 350о

500 С. Вместе с этим потоком гидроокись транспортируют в циклонный теплообменник 2. При этом удаляется внешняя влага, а температура отходящих газов снижается до 180-250 С. .Высушенный материал после циклонного теплообменника 2 подают.в шахтный теплообменник 5 где при темпео

Э ратуре 350-500 С материал классифицируют по крупности: крупные частицы разгружают через пережим в бун кер 7, а мелкие частицы подают в потоке отходящих газов в циклонный теплообменник 4, где подвергают дегидратации, а - затем отделяют от vaзового потока и, как готовую продукцию, смешивают с крупными частицами в бункере 7, Применение циклонного теплообменника для раздельной дегидратации мелких частиц позволяет исключить повторную циркуляцию и перегрев мелких частиц в зоне дегидратации, создать более благоприятные условия для их обработки и повысить качество обработанного порошка. Это, в свою очередь, позволяет при том же расходе топлива и количестве греющих газов увеличить загрузку .обрабатываемого материала, т.е. повысить производительность установки.

946070

Редактор П.Горькова Техред В.Кадар.

Корректор С.Черни

Заказ 3985/1

Тираж 740 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4