Центробежный пленочный выпарной аппарат

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Сеюэ Советских

Социалистических

Республик

<»>946570 (61) Дополнительное к авт. свид-ву (22) Заявлено 291079 (21) 2855873/23-26 с присоединением заявки ¹â€” (23) Приоритет— (51)М.Кп з

В 01 0 1/22

Государственный комитет СССР но делам изобретений и открытий

f53) УДК 66.048.541 (088 ° 8) Опубликовано 300782. Бюллетень №28

Дата опубликования описания 30.07.82 (72) Авторы изобретения

Ф 1

И.И.Пуховой, A.Н.Алабовский и A. Витер 1.,, (Киевский ордена Ленина политехнически инсщрут- им;50-леонтия

Великой Октябрьской социалнстиче кой д>еврщрцйИ (71) Заявитель (54) ЦЕНТРОБЕЖНЫЙ ПЛЕНОЧНЫЙ ВЫПАРНОЙ

АППАРАТ

Изобретение относится к аппара-" там для выпаривания или концентрирования жидкостей и может быть применено в технике опреснения соленых вод, химической, фармацевтической и пищевой промышленности, в термической. переработке небольших количеств сточных вод, например, в теплоэнергетике, и особенно в тех случаях, когда необходимо глубокое упаривание жидкости эа один ее проход в аппарате.

Известны пленочные центробежные аппараты с вращающимися поверхностями, выполненными в виде плоских дис ков (1).

Недостатком этого аппарата является малая плотность орошения теплообменных поверхностей, в наибольшей степени плотности орошения снижается на плоских поверхностях (дисках), для которых площадь теплообменной поверхности зависит только от радиуса. В данном аппарате, имекиаем плоские поверхности, для увеличения степени концентрирования, установлен насос, что усложняет конструкцию и увеличивает его габариты.

Известен выпарной аппарат, содер,жащий неподвижный корпус и раэмещенные в нем полые конические теплообменные элементы, установленные большими основаниями вниз, конические необогреваемые перегородки для сбора концентрата и конденсата греющего пара.

Система подачи жидкости представляет собой аксиальный коллектор с соплами, служащими для орошения внутренних рабочих конических поверхностей. Вывод упаренного продукта (концентрата) и конденсата греющего пара производится с помощью напорных трубок, размещенных соответственно в верхней и нижней частях аппарата f 2).

К недостаткам такого аппарата относятся повышенные металлоемкость и габариты ротора по высоте, а также недостаточно большая кратность упаривания за один проход и низкая надеж20 ность работы аппарата ввит(у наличия трубки для передачи потока от основных поверхностей к дополнительным.

Повышенная металлоемкость ротора связана с тем, кто для обработки жидкос.25 ти используются лишь внутренние поверхности конусов и имеются распределительные устройства только для орошения этих поверхностей. Наличие трубки для передачи потока повышает

30 габариты ротора по высоте. Недоста946570

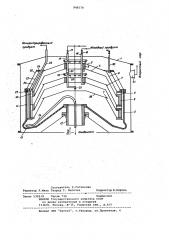

10 и внешними поверхностями, содержащими усеченные конусы 4 и 5, выполненные с большим углом при вершине, и конус б, выполненный с меньшим углом при вершине.

Диаметр основания конуса 5 больше диаметра вершины конуса б. При соединении этих конусов образуется конический кольцевой выступ 7 над поверхностью конуса б, препятствующий течению жидкости по этой поверхности.Теплообменные элементы соединены между собой при помощи кольцевых деталей 8, имеющих сквозные радиальные каналы 9 и аксиальные каналы 10. Ротор снабжен паровой рубашкой 11, в которую теплоноситель поступает через полый вал

30 12, а конденсат отводится из кольцевой полости 13 по напорной трубе 14.

В крышке корпуса установлены аксиальные коллекторы 15 и 16 с вентилями

17 и 18 для подвода обрабатываемой

35 жидкости. С аксиальным коллектором

15 связаны кольцевые коллекторы 19,со точно высокая кратность упаривания за один проход связана с тем, что упаривание жидкости до более высокой концентрации происходит на дополнительных поверхностях. При этом увеличивается также время пребывания жидкости в аппарате, что не всегда желательно, особенно для термочувствительных продуктов.

Известен также центробежный пленочный выпарной аппарат для глубокого концентрирования жидкостей, содержащий корпус, размещенный в нем ротор, составленный из.теплообменных элементов с коническими поверхностями, причем на наружных поверхностях элементов установлены устройства передачи потока на внутреннюю поверхность соседнего теплообменного элемента и распределители жидкости, расположенные между теплообменными элементами E3 ). Однако в известном аппарате по мере движения жидкости. вдоль теплообменной поверхности под действием центробежных сил происходит монотонное снижение плотности орошения V =

=6/2 Р, зависящее от расхода G и радиуса поверхности. Это приводит к тому, что при определенных значени1 х плотности орошения, меньших миимально допустимых, происходит раз-1 рыв пленки, приводящий,к ухудшению качества .обрабатываемого продукта и неполному использованию располагаемой теплообменной поверхноети.

Для достижения Г) V „ „ необходимо увеличивать расход жидкости íà Вхо де в аппарат. Однако при этом увеличивается толщина пленки, и,соответственно, снижается теплоотдача, а также снижается коэффйциент упаривания жидкости за один проход К„=

0 х

Gõ

Цель изобретения — увеличение степени концентрирования жидкости и улучшение теплопередачи за счет предотвращения разрушения пленки жидкости.

Поставленная цель достигается за счет того, что в центробежном пленочном выпарном аппарате, содержащем корпус, размещенный в нем ротор, выполненный из теплообменных элементов с коническими поверхностями, укрепленные на наружных поверхностях элементов устройства для передачи потока упариваемой жидкости на внутреннюю поверхность смежного теплообменного элемента и распределители .жидкости, расположенные между теплообменными элементами, поверхность .каждого теплообменного элемента образована несколькими размещенными один под другим конусами с увеличива ющимися диаметрами,:сопряженными ос40

50 55

65 нованиями, при этом угол наклона об раэующих конусов к оси вращения с увеличением диаметра конусов уменьшается от 90 до 1

При этом устройства для передачи потока выполнены в виде кольцевых козырьков, размещенных между смежными конусами.

На чертеже схематически изображен центробежный пленочный выпарной аппарат, продольный разрез.

Аппарат содержит корпус 1 и размещенный в нем ротор 2, включающий теплообменные элементы 3 с внутренними держащие сопла 20, размещенные равно мерно в нижней части кольцевого коллектора и служащие для орошения поверхностей наружных конусов. Аксиальный коллектор 15 выполнен разъемным. Для этого предназначена муфта 21.

На аксиальном коллекторе 16 установлены сопла для орошения внутренней теплообменной поверхности конусов. В крышке корпуса размещена также напорная трубка 22, служащая для отвода концентрированного продукта из кольцевой полости 23. Полость 23 образована конической перегородкой 24, выполненной в виде теплообменного элемента с внутренней 25 и наружной 26 поверхностями. Полость обогреваемой перегородкой 24 соединена с полостью паровой рубашки 11 каналами 27 °

Для орошения перегородки 28, отделяющей греющей пар от вторичного,установлено сопло 29, расположенное по оси вращения, Для орошения поверхности 25 установлено сопло 30.

Для отвода вторичного пара к корпусу приварен патрубок 31.

Аппарат работает следующим образом.

Обрабатываемый продукт. поступает через коллекторы 15 и 16 и сопла 29 и,30 к внутренним и внешним поверх946570 ностям теплообменных элементов 3, а также к обогреваемым перегородкам 24 и 28. По мере движения пленка жидкости выпаривается как на внутренних, так и на наружных поверхностя параллельно. С внешних поверхностей конуса 5 и перегородки 28 центробежными силами жидкость передается на внутреннюю поверхность 25 перегородки 24.

Здесь жидкость дополнительно упаривается. Благодаря увеличению ее расхо- 10 да на внутренних поверхностях выступов 7, а также снижению угла при вершине этих поверхностей, представляется воэможность увеличения степени концентрирования за счет повышения площади теплообменной поверхности при меньших периметрах орошения. В этом случае предотвращается возможность разрыва. пленки путем увеличения плотности орошения выше минимально допустимой. Выпаренный продукт собирается в полости 23 и удаляется напорной трубкой 22. Греющий пар подается через вал 12 и каналы 9 к полости теплообменных элементов 3 и че-., рез каналы 27 — в полость перегородки.24. Конденсат отводится через напорную трубу 14. Вторичный пар отводится в конденсат через датрубок 31.

Следует отметить, что повышение глубины концентрирования продукта за один проход может быть, в частном случае, достигнуто заменой теплообменных поверхностей прототипа на пред лагаемые (даже без орошения внешних поверхностей). 35

Благодаря и споль зов анию в нешних поверхностей теплообменных элементов в качестве теплопередающих можно на

40-80% снизить вес аппарата при за данной производительности. 40

Применение теплообменных поверхностей в виде поверхностей вращения, касательная к которым составляет угол, уменьшаки ийся по мере увеличения радиуса поверхности, позволя- 45 ет успешно концентрировать продукты за один проход в 10-20 раз. При этом предупреждается опасность разрыва пленки и оголения теплообменной поверхности,что способствует повышению качества выпариваемых продуктов и увеличивает эффективность использования теплообменной поверхности.

Благодаря присутствию дополнительных теплообменных элементов и напорной трубки для передачи потока на

30-50% уменьшается при заданной производительности высота предлагаемого аппарата по сравнению с известным.

Предлагаемый выпарной аппарат позволяет уменьшить капиталовложения в установки для глубокого упаривания продуктов путем сокращения количества применяемых выпарных аппаратов, соединенных последовательно по упа;зиваемому продукту.

Предлагаемая форма выполнения теплопередающих поверхнбстей увеличивает .их прочность, что позволяет снизить толщину стенки и дополнительно уменьшить вес аппарата.

Формула изобретения

Центробежный пленочный выпарной аппарат, содержащий корпус, размещенный в нем ротор, выполненный иэ теплообменных элементов с коническими поверхностями, укрепленные на наружных поверхностях элементов устройства для передачи потока упариваемой жидкости на внутреннюю поверхность смежного теплообменного элемента и распределители жидкости, расположенные между теплообменными элементами, отличающийся тем, что, с целью увеличения степени концентрирования жидкости и улучшения теплопередачи за счет предотвращения разрушения пленки жидкости, поверхность каждого теплообменного элемента образована несколькими размещенными один под другим конусами с увеличивакщюмися диаметрами, сопряженными основаниями, при этом угол наклона образующих конусов к оси вращения с увеличением диаметра конусов. уменьшается от 90 до 1

2. Аппарат по п.1, о т л и ч аю шийся тем, что устройства для передачи потока выполнены в виде кольцевых козырьков, размещенных между смежными конусами.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9 363498, кл. В 01 Р 1/22, 1973.

2. Патент СССР В 295234, кл. В 01 0 1/22, 1971 °

3. Авторское свидетельство СССР по заявке В 2753523/2б, кл. В 01 0 1/22, 19.03.79.

ХонценлуюродаммиО

Составитель Е.Сотникова

Редактор Л.Филь Техред Т. Маточка Корректор Н. Король

Заказ 5392/8 Тираж 734 Под пи с ное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1130 35, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г.ужгород, ул.Проектная, 4