Установка для получения тонкодиспергированных порошков

Иллюстрации

Показать всеРеферат

ОП ИКАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик («)946668

) ф (61) Дополнительное к авт. сеид-ву— (22) Заявлено 25. 07. 77 (21) 2510848/29-33 с присоединением заявки ¹â€” (23) Приоритет— (5 )М К 1 3

В 02 С 23/06

Государственный комитет

СССР по делам изобретений и открытий (531УДК 621.926.. 7(088.8) Опубликовано 30.07.82, Бюллетень Но 28

Дата опубликования описания 30.07.82 (72) Авторы изобретения.Я.Федоров, Г.Я.Новик, В.П.Кузнецов и A

Ленович

ытьпткегхи щддд " I

ЬИьЛИОТЕЬА (71) Заявители

Коммунарский горно-металлургический институ и Московский горный институт (54) УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ТОНКОДИСПЕРГИРОВАННЫХ

ПОРОШКОВ

Изобретение относится к устройствам для сверхтонкого измельчения особо твердых материалов при подготовке проб к рентгеноспектральному экспресс-анализу и может быть применено в различных областях промышленности.

Известен дезынтегратор, ротор которого включает расположенные один против другого диски с иэмельчающими органами, - выполненными в виде концентрично расположенных колец, имеющих с обеих сторон отбойные выступы Г1).

Недостатком известного устройства является низкая производительность и диапазон кратности диспергирорания.

По своей технической сущности наиболее близкой к изобретению является установка для получения тонкодиспергированных порошков преимущественно из особо твердых материалов, содержащая закрепленные на приводных валах два соосных встречнонаправленных ротора, выполненных в виде центробежных дисков с концентрично размещенными на их поверхностях измельчительными элементами, а также загрузочный штуцер и сборник готово го продукта (2) .

В укаэанной установке также практически невозможно достичь сверхтонкого измельчения материала и обеспечить при этом достаточно высокую про1 изводительность. Кроме того, в подобной конструкции не имеется воэможности производить измельчение пульповых материалов (пульпы) обогатительных фабрик из-эа большого межэаэорного пространства и отсутствия дополнительных элементов для устранения скоротечности при прохождении пульпы

15 через межзазорное пространство вращающихся в противоположные стороны дисков.

Другой недостаток установки заключается в том, что при подготовке пробы к экспресс-анализу необходимо производить иэмельчение проб в строгой последовательности работы пробоотборника, т.е. каждую частную пробу ненеобходимо измельчать с гарантией отобранного объема и веса. И в данном случае при прохождении материала через иэмельчитель в процессе образования самофутеровки частицы будут смешиваться с новым поступлением материала последующей пробы, а при интен946668 сивком измельчении материала, при появлении в материале определенной влажности, будет наблюдаться налипание на поверхности, в результате нарушится последовательность процесса измельчения, что внесет погрешность при проведении анализа.

Цель изобретения - достижение скоростного, сверхтонкого помола особо твердых пульповых и сухих материалов, с большим диапазоном кратности помола 10 увеличения производительности при минимальном износе рабочих органов.

Указанная цель достигается тем, что в установке, содержащей закрепленные на приводных валах два соосных встречно направленных ротора, выполненных в виде центробежных дисков с концентрично размещенными на их по верхностях измельчительными элементами, а также загрузочный штуцер и сборник готового продукта, рабочие поверхности дисков снабжены кольцевыми решетками, в окнах которых установлены измельчительные элементы, выполненные в виде пневмопоршней с пирамидальными выступами на их рабочих концах, а между выступами концентрично расположены профилированные кольца, образующие Помольные каме- ры, при этом валы роторов выполнены полыми и снабжены размещенными в их полостях встречно направленными пневмопоршнями, один иэ которых имеет канал для подачи материала в помольные камеры.

Наружные торцы пневмопоршней, уста-35 новленных в валах роторов, снабжены ребрами.

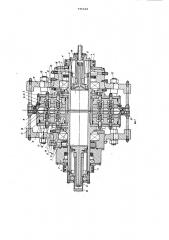

На фиг. 1 изображена установка, общий вид (c частичным разрезом); на фиг. 2 — поршневой узел установки 49 (в момент сжатия поршнями находящегося в помольной камере материала).

Установка содержит два соосных встречно направленных ротора, выполненных в виде центробежных дисков 1 45 и 2, расположенных соответственно на полых валах 3 и 4 с полостями 5 и 6.

Роторы концентрично расположены относительно друг друга и каждый из них содержит правый 7 и левый 8 блоккорпус, жестко соединенное со щеками

9 и 10. Расположенные на подшипниках полые валы 3 и 4 снабжены шкивами 11 °

На рабочих поверхностях роторов-дисков расположены пневмопоршни 12, торцы которых выполнены с пирамидальными выступами 13, зафиксированными в пирамидальных окнах роторных рещеток 14 и 15. В посадочных местах

poi oðíûõ решеток закреплены профилированные контрольно-зазорные кольца 60

16 шпильками 17, служащими для установления зазора 18 между кольцами.

Для возврата пневмопоршня иэ рабочего положения в исходное, на шпильках установлены пружины . На блок-корпу- 65 се 8 закреплен штуцер 19 для подачи сжатого воздуха в поршневую камеру

20, а для подачи материала с полостью вала соединен патрубок 21. Шпильки

22 служат для концентричного соединения роторов-дисков по их окружности. Полый вал снабжен встречно направленными пневмопоршнями 23 с каналами 24 и выходящими отверстиями в полость вала. Для подачи сжатого воздуха, приводящего в движение пневмопоршень, блок-корпус 7 снабжен штуцером 25. С полым валом соединена сидящая на подшипниках насадка 26.

Напротив пневмопоршня 23 расположен пневмопоршень 27. Наружные торцы пневмопоршней 23 и 27, установленных в валах роторов, снабжены ребрами. Рещетки 14 и 15 с профилированными кольцами 16 образуют кольцевую помольную камеру 28, соединенной с кольцевым сборником 29.

Установка работает следующим образом.

Через патрубок 21 в полость 5 вала 3 производится загрузка материала. После загрузки материала встречно направленные поршни 23 и 27, вращаясь вместе с полыми валами в противоположные направления, перемещаются навстречу друг другу, сжимая при этом материал. При движении поршней навстречу друг другу производится предварительный процесс измельчения материала. Предварительно измельченный материал поступает в кольцевую помольную камеру 28. В кольцевой помольной камере происходит измельчение частиц за счет работы пневмопоршней 12, которые под действием сжато- го воздуха, поступающего через штуцер

19 в поршневую камеру 20, сжимаются навстречу друг другу, вращаясь при этом в противоположных направлениях. Измельченные частицы заполняют кольцевую помольную камеру 28, откуда через контрольный зазор 18 поступают в последующие кольцевые камеры. Кольцевые роторные решетки 14 и .15 имеют посадочные места для профилированных контрольно-зазорных колец 16, а расположенные по поясам пирамидальные окна являются направляющими выступов пневмопоршней 12. Щеки 9 и 10 служат для соединения роторов-дисков

1 и 2. Через насадку 26 производится подача воздуха в поршневую полость для приведения в работу пневмопоршня 27, а воздух, поступающих через штуцер 25 в поршневую полость, приводит в работу пневмопоршень 23. Перемещение поршней в исходное положение производится за счет подачи пульпы или воздуха через канал 24. Нз кольцевых; камер измельченный материал поступает в кольцевой сборник

29, откуда производится выгрузка его.

946668

Установка позволит повысить производительность и увеличить диапазон кратности диспергирования.

Формула изобретения

1. Установка для получения тонкодиспергированных порошков нреимущественно из особо твердых материалов, содержащая закрепленные на при.водных валах два соосных встречно направленных ротора, выполненных в .виде центробежных дисков с концентрично размещенными на их поверх- . ностями измельчительными элементами, а также загрузочный штуцер и сборник готового продукта, о т л и ч а ющ а я с я тем, что, с целью повышения производительности и увеличения,диапазона кратности диспергирования, рабочие поверхности дисков снабжены кольцевыми решетками, в окнах которых установлены измельчи. тельные элементы, выполненные в виде пневмопоршней с пирамидальными выступами на их рабочих концах, а между выступами- концентрично расположены профилированные кольца,обра- зующие помольные.камеры, при этом валы роторов выполнены полыми и снабжены размещенными в их полостях встречно направленными пневмопоршнями, один из которых имеет канал для подачи материала в помоль-. ные камеры.

2. Установка по п.1, о т л ич а ю щ а я с я тем, что наружные торцы пневмопоршней, установленных в валах роторов, снабжены ребрами.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетелъстВо СССР

В 191335, кл. В 02 С 18/20, 196 3, 2. Авторское свидетельство СССР

9 405583, кл. В 02 С 7/06, 1974.

946668 (Риг.2

Составитель В. Губарев

Редактор Л. Власенко Техреду. Кастелевич Корректор т В. Вутяга

Заказ 5399/13 Тираж 646 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, X-35, Раушская-наб., д. 4/5 . Филиал ППП "Патент", r. ужгород, ул. Проектная, 4