Способ изготовления концевого режущего инструмента

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

<11946713 (61) ???????????????????????????? ?? ??????. ????????-????????” (22) ???????????????? 23.01.81 {21) 3237196>

В 21 С 23/22

Государственный комитет

СССР по делам изобретений и открытий (23) Приоритет—

Опубликовано 30,0782. Бюллетень ¹ 28 (53) УДК 621. 777. .07(088.8) Дата опубликования описания 300782 (12) Автор изобретения

П.A.Áûêîâ

Пермский ордена Трудового Красного государственный университет им. A. (11) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ КОНЦЕВОГО РЕЖУЩЕГО

ИНСТРУМЕНТА

Изобретение относится к обработке металлов давлением, а именно к способам изготовя ения концевого режущего инструмента.

Известен способ изготовления концевого режущего инструмента, включающий сваривание заготовки из двух частей, составляющих хвостовую и рабочую части инструмента, и последующую их обработку одним из известных способов 1).

Недостатком этого способа является сложность использования его для изготовления инструмента из быстрорежущей стали.

Известен также способ изготовления концевого режущего инструмента, состоящего из рабочей и хвостовой частей, который включает подачу заготовки в контейнер и последующее ее прессование с противодавлением 2).

Недостатками этого способа являются невозможность использования в качестве заготовки металлолома вышедшего иэ- строя инструмента, а также невысокая стойкость его из-за низкой устойчивости плотности дислокаций прессованной быстрорежущей стали.

Цель изобретения — снижение себестоимости инструмента и повышение

его стойкости.

Поставленная цель достигается тем, что в способе изготовления концевого режущего инструмента, состоящего из рабочей и хвостовой частей, путем подачи заготовки в контейнер и nof00 следующего прессования ее с противодавлением, подачу заготовки осуществляют по частям в виде расплавов металлов, при этом вначале подают расплав металла рабочей части инструмечта, а затем расплав металла хво-. стовой части инструмента.

При этом расплав металла рабочей части инструмента прессуют в твердожидком состоянии, а расплав металла хвостовой части инструмента — в жидко-твердом состоянии.

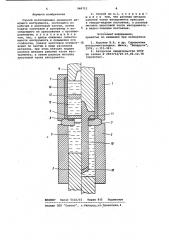

На чертеже. показано устройство для осуществления способа, вертикальный разрез.

Устройство состоит из камеры 1

25 прессования, камеры 2 противодавления, матрицы 3, гресс-штемпеля 4, средств противодавленпя в виде пуансона 5 и жидкости 6. Стенки камеры

1 облицованы теплоизоляционным мате30 риалом 7. На верхний торец матрицы 3

946713 установлена теплоизоляционная прокладка 8, на которую положена тарированная шайба 9. B правой части чертежа показаны срезанная часть 10 и остаток 11 шайбы 9, а в левой часливается рабочая часть инструмента, разделяющая шайба 13, легированная сталь 14, из которой изготавливается хвостовик инструмента, кроме того, в правой части чертежа показан завершающий момент процесса и готовый концевой режущий инструмент 15. Камера

1 прессования может быть снабжена электрообогревом, установленным в нее перед заливкой металлов, или нагреваться с помощью газовой горелки (не показаны). Снаружи камер 1 и 2 могут быть установлены коллекторы водяного или иного охлаждения (не показаны)..В качестве теплоизоляционного материала 7 может быть использован нитрид бора или иной материал с низким коэффициентом трения, а в качестве прокладки 8 — асбест.

Примером осуществления предлагаемого способа может быть изготовление сверла, рабочая часть которого изготавливается из быстрорежущей стали

IP18, а хвостовая часть — из стали

40Х (шайба 13 в этом случае выполне. на также из стали 40X).

Способ осуществляют следующим образом.

В устройство помещают татированную шайбу 9 и полость камеры 1 подогревают до 300-400 С. При этом жидо кость б не должна доходить до шайбы

9. Затем в полость камеры заливаЗО ют порцию расплавленной быстрорежущей стали 12, имеющей температуру заливки, превышающую температуру ликвидуса на 50-100 С. На зеркало расплавленной стали помещают шайбу 13 и заливают порцию легированной стали 14 при температуре, также превышающей температуру ликвидуса на 50-100> С.

В ряде случаев шайба 13 может не устанавливаться, при этом после заливки быстроре>кущей стали последняя должна быть охлаждена до образования на ее поверхности твердой корки и только после этого залита порция легированной стали. На зеркало легированной стали опускают пресс-штемпеЛь

4 и поднимают пуансон 5, поднимая уровень .жидкости б до нижнего торца шайбы 9.

При нахождении металла 14 в жидкотвердом состоянии (когда количество жидкой фазы составляет более 50Â) проводят опускание пресс-штемпеля 4 и оформление хвостовой части. При иарастании давления на пресс-штемпель

4 увеличивают давление и на пуансон

5. Таким образом даВление увеличити в камере 1 †расплавленная быстро- 5 режущая сталь 12, иэ которой изготав вают до величины предела текучести корки металла 12. После оформления хвостовой части инструмента 15 и образования у стенок 7 корки необходимой толщины (2-3 мм) увеличивают давление на пресс-штемпеле 4 до величины, достаточной для продавливания стали 12 через отверстие матрицы 3. В условиях постоянного противодавления пуансона 5 срезают шайбу

9 (отделяют часть 10 от части 11).

Заготовку в твердо-жидком состоянии (жидкой фазы менее 50%) продавливают через матрицу 3. При этом интенсивно отводится тепло от рабочей части инструмента 15 к жидкости 6, за счет чего происходит окончательная кристаллизация металла под давлением и закаливание рабочей части инструмента.

После получения инструмента 15 его выпрессовывают из матрицы 3 (поднимают пресс-штемпель 4 и пуансон 5) и извлекают из полости устройства.

Полученный инструмент подвергают отпуску и абразивной обработке удаляют часть 10 шайбы 9 и затачивают.

Подача в пресс-форму сначала быстрорежущей, а затем легированной стали (а не наоборот) упрощает устройство и удешевляет процесс получения инструмента. Оформление хвостовой части из металла в жидко-твердом состоянии .позволяет использовать небольшое давление (б-8 кгс/мм ) и получить при этогл качественную хвостовую часть инструмента. Оформление хвостовой части инструмента практически сразу после заливки металла ускоряет производственный цикл изготовления инструмента, за счет чего снижает его стоимость.

Оформление рабочей части из металла в твердо-жидком состоянии, находящегося внутри твердой корки, позволяет сохранять геометрическую форму рабочей части.

Нахождение металла в твердом состоянии при температуре солидус (беэ дальнейшего охлаждения) приводит к наибольшей устойчивости плотности дислокаций. Плотность дислокаций, полученная при горячей пластической деформации металла, более высокая, чем полученная при холодной пластической деформации, и чем выше температура деформирования металла, тем выше устойчивость дислокации.

Таким образом, предлагаемый способ позволяет снизить стоимость инструмента путем использования в качестве исходного материала металлолома и повысить стойкость инструмента пуI тем увеличения жаропрочности металла за счет увеличения устойчивости плотности дислокаций, 946713

Формула изобретения

ВНИИПИ" Заказ 5410/15 Тираж 845 Подписное

Филиал ППП "Патент", r.ужгород,ул.Проектная,4 г

Способ изготовления концевого ре жущего инструмента, состоящего из рабочЕй и хвостовой частей, путем подачи заготовки в контейнер и последующего ее прессования с противодавлением, отличающийся тем, что, с целью снижения себестоимости инструмента и повышения его стойкости, подачу заготовки осуществляют по частям в виде расплавов металлов, при этом вначале подают расплав металла рабочей части инструмента, а затем расплав металла хвостовой части инструмента.

2. Способ по п.1, о т л и ч а ю - шийся тем, что расплав металла рабочей части инструмента прессуют в твердо-жидком состоянии, а расплав металла .хвостовой части инструментав жидко-твердом состоянии.

Источники информации, принятые во внимание при экспертизе

10 1. Королев В.A. и др. Справочник инструментальщика. Минск, "Беларусь", 1976, с.351-361.

2. Авторское свидетельство СССР по заявке Р 2693714/25-27,06.12.78 (прототип).