Способ холодного формообразования зубчатых профилей

Иллюстрации

Показать всеРеферат

Союз Советских

Социапистических

Респубики

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. саид-ву— (22)Заявлено 09.06.80 (21) 2954092/25-27 с присоединением заявки,% (5 l ) M. Кл.

В 21 Н 5/00

3ЬеудерстеалхыП кемхтет

СССР ао делам кэобретекнл и открытки (23) Приоритет

Опубликовано 30.07.82. Бюллетень № 28 (53) УДК621.923. .5.02:62 1.833

-4}88.8) Дата опубликования описания 30.07.82. с с (12) Авторы изобретения

А.Г Гольцмайер и В.И.Дятлов

Чебоксарский .проектно-конструкторский и технол гический институт "Промтрактор" Министерства тракторного и сельскохозяйственного машиностроения (71) Заявитель (54) СПОСОБ ХОЛОДНОГО ФОРМООБРАЗОВАНИЯ ЗУБЧАТЫХ

ПРОФИЛЕЙ

Изобретение от носит ся к обработ ке металлов давлением и может быть использовано при изготовлении шлицевых и зубчатых профилей изделий пласт ическим деформированием.

Известны способы формообразования зубчатых профилей, при которых заготовка перемещается в осевом направлении между зубчатыми валками и обкатывается ими $1).

В процессе формообразования зубчатых профилей основную работу пласти,ческой деформации выполняют зубья конической заборной части зубчатых валков под действием постоянно действующего осевого усилия перемещения заготовки. При этом в зоне пластической деформации возникают большие силы контактного трения, затрудняющие течение металла формуемых 20 зубьев.

Указанные недостатки обусловлены тем, что удельные давления по контактирующей поверхности зубчатых валков, а соответственно и деформации по сечению профиля распределяются крайне неравномерно, что неблаго- . приятно отражается на стойкости зубчатых валков. Для получения необходимой чистоты поверхности и нормального течения процесса формообразования необходимо поверхности детали под зубоформирование предварительно фосфатировать с смыванием, либо применять дорогостоящие и дефицитные смазки на основе дисульфида молиЬдена.

Наиболее Ьлизким к предлагаемому является способ холодного формообразования зубчатых профилей. при,котором вращающуюся заготовку обкатывают зубчатыми валками с одновременным осевым относительным перемещением заготовки и валков с сообщением за, готовке осциллирующих движений. В диапазоне ультразвуковых частот 1850 кГц с амплитудой колебательных смещений 15-20 мкм 1 2).

3 94

Недостатками. известного способа являются недостаточная эффективность применения колебаний ультразвуковых частот при накатке зубьев и шлицев модулем m y 1 мм в силу недостаточной мощногти применяемых ультразвуковых генераторов, низкого КПД передачи энергии на создание вибраций, а так же громоздкость и сложность конструкции ультразвуковых виброкомплексов и особая трудность наложения ультразвуковой виЬрации на требуемйй участок заготовки, что отрицательно сказывается на качестве профилей, отсутствие универсальности в накатке зубчатых профилей .деталей с различной конфигурацией.

Цель изобретения - расширение номенклатуры обрабатываемых изделий и повышение качества изделий.

Поставленная цель достигается тем, что в способе холодного формообразования зубчатых профилей, при котором вращающуюся заготовку обкатывают зубчатыми валками, с одновременным осевым относительным перемещением заготовки и валков с сообщением заготовке осциллирующих движений, осциллирующие движения заготовки осуществляют в диапазоне низких частот от 5 до 50 Гц с амплитудой колебательных смещений 0,1-0,8 мм.

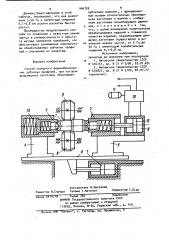

На чертеже показана схема осуществления предлагаемого способа.

Способ осуществляют следующим образом.

Заготовку 1 устанавливают в центрах 2 и 3-.центровых головок 4 и

5 каретки 6, которая затем под действием гидропривода 7 осуществляет осевое перемещение заготовки 1 между зубчатыми валками 8. Одновременно с гидроприводом 7 осевого перемещения работает механизм создания пульсирующих колебаний, включающий (гидроцилиндр 9, пульсатор 10 и привод 11 пульсатора. Пульсирующее усилие штока 12 гидроцилиядра 9 передается жестко соединенному с.ним центру 3 и соответственно заготовке

Пружина !3, отжимая центр 2 в каждый период силовой разгрузки штока

12 обеспечивает при этом отрыв контактирующих поверхностей зубьев зуб l0 !

2S

35 ао

50 где S - скорость осевого перемещения заготовки, А — амплитуда пульсации штока, частота пульсации штока.

Оптимальный режим пульсации определяется критической скоростью деформирования металла заготовки и зависит от степени деформации, механических свойств материала заготовки, модуля накатываемого зуЬчатого профиля.

Способ осуществляется следующим образом.

Пример 1. При накатывании шлицевого профиля модулем m=2 мм, Z=26 со скоростью осевого перемещения заготовки S=O,6 мм/с при числе оборотов заготовки n=l70 об/мин осевое усилие накатывания составляет 680 кгс. При накатывании этой же заготовки с наложением дополнительной пульсирующей осевой подачи с амплитудой A=O 25 мм и частотой f.=

=15 Гц осевое усилие накатывания составляет 510 кгс, т.е. íà 25ã. меньше.

Пример 2. При накатывании шлицевого профиля модулем m=2,5 мм, Z=40 со скоростью осевого перемещения заготовки S†=,8 мм/с при числе оборотов заготовки n=140 ob/ìèí осевое усилие накатывания составляет

1100 кгс. При накатывании этой же заготовки с наложением дополнительной пульсирующей осевой подачи с ампли тудой А=О; 2 мм и частотой f 20 Гц осевое усилие накатывания составляет 800 кгс, т.е. íà 27% меньше.

Во избежание перенаклепа поверхности зубьев накатываемого профиля необходимо экспериментальное уточнение параметров пульсации А и 1 при обработке программы конкретной детали. ! Значения осевого усилия раскатки

Ро при различных величинах амплитуды приведены в табл.

6759 4 чатых валков 8 и заготовки 1, повторяющийся в процессе Формообразования с частотой пульсации штока 12.

Для обеспечения гарантированного отрива контактирующих поверхностей необходимо соблюдение следующего условия

5 (LAf., А мм 0 01 04

Гц 0 15 15

Р кгс 680 510 535

0,8

550

0125 0э25

5 25

570 515

0,25

540

Формула изобретения

Составитель М.Мигачева

Редактор Ю.Середа Техред T.Маточка Корректор Г.Orap ираж. 1одписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-3, Раушская наб., д. 4/5.

Заказ 5.илиал 1 I Патент, r. жгород, ул. 1ровктная,, 5 9

Данные, представленные в этой таблице, йоказывают, что вне диапазона 5-50 Гц и амплитуды смещения

0,1-0,8 мм усилия раскатки быстро растут.

Преимущества предлагаемого способа по сравнению с известным заключаются в универсальности и простоте метода наложения колебаний, что обеспечивает расширение номенклатуры обрабатываемых зубчатых профилей и улучшение их качества.

Способ холодного формообразования зубчатых профилей, при котором вращающуюся заготовку обкатывают

46759 6 зубчатыми валками, с одновременным осевым относительным перемещением заготовки и валков с сообщением заготовке осциллирующих движе- ний отличающийся тем, что, с целью расширения номенклатуры обрабатываемых изделий и повышения качества изделий, осциллирующие движения заготовки осуществляют в ди10 апазоне низких частот, от 5 Гц до

50 Гц с амплитудой колебательных смещений 0,1-0,8 мм.

Источники информации,. принятые во внимание при экспертизе

>s 1. Авторское свидетельство СССР

И 416141, -кл. В 21 Н 5/00, 03.01.69. 2. Авторское свидетельство СССР и 634827, кл. В 21 Н 5/00, 04.07.77 (прототип).