Инструментальный узел

Иллюстрации

Показать всеРеферат

О.А. Кайбышев, Ю.К. Колечкин, О.Ю. Ефимо

Б.В. Родионов и В.И. Семенов (72) Авторы изобретения

Уфимский авиационный институт им. Орджонйттщр (7!) Заявитель (54) ИНСТРУМЕНТАЛЬНЫЙ УЗЕЛ

Изобретение относится к обработке металлов давлением, а именно к конструкциям инструментальных узлов кузнечно-прессового оборудования.

По основному авт.- св. У 869929 известен инструментальный узел, содержащий центрирующую оправку из фер ромагнитного материала с установленным на ее хвостовой части электромагнитом и размещенными на ней формообразующими элементами, состоящими из нескольких вставок из ферромагнитного материала, между которыми установлены вставки из неферромагнит ного материала, например керамики и контактирующих по клиновым плоскостям, параллельным оси оправки, при этом углы между клиновыми плоскостя-, ми ферромагнитных вставок вершиной направлены к оси центрирующей оправки, а неферромагнитных от оси 1).

Недостатком известного устройства является недостаточно надежное крепление неферромагнитных частей формообразующего элемента при установке, за счет возможных неточнос.тей изготовления ферромагнитных и неферромагнитных частей формообразующего элемента, а также возможность смещения частей формообразующего элемента в процессе нагрева и при соприкосновении инструментально ного узла с заготовкой.

Цель изобретения - повышение надежности инструментального узла.

Поставленная цель достигается тем, что в инструментальном узле между ферромагнитными частями формообразующего элемента и центрирующей оправкой выполнены зазоры, величина которых выбрана из соотношения го д = ы е + где 6 — величина зазора;

4 - коэффициент температурного расширения материала оправки и ферромагнитных частей формообразующего элемента; радиус оправки и толщина ферромагнитных частей формообразующего элемента; 5

At - разность между температурой деформирования и температурой установки ферромагнитных частей на оправке.

Такое решение позволяет обеспечить щ более надежное крепление при установке элементов и тем самым повысить надежность инструментального узла за счет того, что в момент .нагрева и соприкосновения инструментального узла с заготовкой в контакт вначале вступают металлические (ферромагнитные) части, которые не боятся разрушения при ударных и внецентренных изгибающих нагрузках. zo

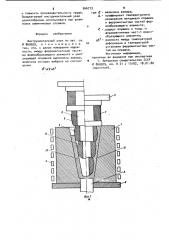

На Фиг. 1 изображен инструментальный узел, продольное сечение; на

Фиг. 2 — поперечный разрез инстру-. ментального узла через один из формообразующих элементов.

Инструментальный узел содержит матрицу 1, установленную на основа ние 2 и снабженную выталкивателем

3 и нагревательным элементом 4. На верхней плите 5 закреплена центрирую- зо щая оправка 6 с размещенным в ее верхней части электромагнитом 7.

Формообразующие элементы 8- 10 размещены на центрирующей оправке 6 и опираются каждый на опорную поверх3$ ност ь, выполненную на центрирующей оправке 6. Каждый элемент 8-10 состоит из отдельных вставок 11-14, причем вставки 11- 14, а;также центрирующая оправка 6 изготовлены из ферро с магнитного материала. Вставки 11- 14 разделены между собой вставками 1518, выполненными из неферромагнитного материала, например керамики.

Между центрирующей оправкой 6 и фер45 ромагнитными вставками 11-14 выполнены зазоры 19. Позицией 20 обозна чена заготовка, а позицией 21 — готовая деталь.

П р и и е р . Инструментальный узел, оправка и ферромагнитные час.ти формообразующего элемента выполнены из углеродистой стали. Величина зазора рассчитывается по формуле.

Рабочая температура деформирования 480 С, температура установки элементов на оправке 20 С, радиус onо

946773 4 равки 35 мм, толщина ферромагнитных частей 10 мм.

aC.- =13 10 6 о= 460 С

6 = 45 мм

4 = 13110 45 480 С=0,3 (мм) .

Центрирующую оправку 6 намагничивают путем пропускания постоянного тока через электромагнит 7. Затем на оправку 6 устанавливают формообразующие элементы 8-10, каждый из которых состоит из вставок, выполненных из ферромагнитного материала

1l-14 и вставок, выполненных из неферромагнитного материала 15-18, причем ферромагнитные вставки 11-14 устанавливают по отношению к центрирующей оправке 6 с зазором 19.

Заготовку 20 устанавливают в полость матрицы 1, опускают инструментальный узел вниз до соприкосновения с поверхностью заготовки 20, и производят нагрев всего штампа при помощи нагревательного элемента 4.

Во время нагрева зазоры 19 между ферромагнитными вставками 11-14 и

Э„ центрирующей оправкои 6 постепенно выбираются. После прогрева штампа и выдерживания температура по всему обьему штампа производят деформацию заготовки путем осевого перемещения

Э инструментального узла. После окончания деформации инструментальный узел отводят в верхнее положение, предварительно обесточивая электромагнит 7, а готовую деталь 21 удаляют из полости матрицы 1 при помощи выталкивателя 3. Оставшиеся в теле готовой детали 21 формообразующие элементы 8-10 удаляют по частям, извлекая сначала вставки 15-18, а затем части формообразующего элемента 11-14, повторяя операцию для каждого формообразующего элемента

8-10.

В предлагаемом инструментальном узле по сравнению с известным, части формообразующего элемента закреплены на центрирующей оправке более надежно, что увеличивает общую надеж50 ность устройства за счет повышения коэффициента трения между ферро магнитными и неферромагнитными вставками в связи с увеличением температуры и уменьшением зазоров между

55 ферромагнитными вставками и центрирующей оправкой

Использование предлагаемого изобретения позволит снизить трудоемкость

Инструментальный узел по авт. св.

У 8Ь9929, отличающийся тем, что, с целью повышения надежности, между ферромагнитными частями формообразующего элемента и центрирующей оправкой выполнены зазоры, величина которых выбрана иэ соотношения

d ==сЫ t, 5 946773 6 и повысить производительность труда. где Д - величина зазора;

Предлагаемый инструментальный узел аС- коэффициент температурного целесообразно использовать при штам- расширения материала оправки повке алюминиевых сплавов. и ферромагнитных частей фор5 мообраэующего элемента", Ю -, радиус оправки и толщ;".;.а

Формула изобретения ферромагнитных част=:; формообразующего элемента;

ht - разность между температурой деформации и температурой установки ферромагнитных час« тей на оправке.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР и 869929, кл. 8 21 J 13/02, 18.01.80 (прототип).

946773

Составитель Н. Жильцов

Редактор Ю.Середа Техред А.ьабинец Корректор Г. Огаo

Заказ 5 1 /1 Тираж 702 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 филиал ППП "Патент", г. Ужгород, ул. Проектная,