Способ изготовления литейных форм

Иллюстрации

Показать всеРеферат

(72) Автор нзобретения

Б.Н. Симченко и (7!) заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ

ФОРМ ваемых отливок.

Изобретение относится к литейному производству и может быть использовано при изготовлении литейных форм и стержней, получаемых методом магнитной формовки.

Известен способ магнитной формовки с использованием газифицируемых и обычных деревянных извлекаемых моделей, заключающийся в том, что мо- щ дель в опоке засыпают ферромагнитным материалом, а именно дробью размером 0,1-0,2 мм и помещают в устройство, создающее магнитное поле, силовые линии которого повторяют контуры модели, форма приобретает прочность и модель извлекают, при этом форма не разрушается, так как силовые линии магнитного поля огибают полость формы.

В полость формы заливают металл и после его затвердевания прекращают воздействие магнитного поля и извлекают отливку, Согласно данному способу в ферромагнитный материал может вводиться до 40 немагнитного огнеупорного .материала, например кремнезема, а на поверхность формы наносится сухая ферромагнитная краска с размером частиц 0,1-0,03 мм, или поверхность формы упрочняется коркой смеси со связующими толщиной 0,5-5 мм. Указанная смесь предварительно наносится на поверхность модели и после затвердевания препятствует разрушению отпечатка модели в магнитном поле (1).

Указанный способ позволяет изготавливать магнитные формы по деревянным удаляемым моделям, однако требует специальных магнитных устройств, силовые линии магнитных полей которых повторяют контуры модели, а также характеризуется высокими энергетическими затратами на создание магнит. ных полей и малым весом изготавли94678б

Г25 зо

45 ао

3 .Наиболее близким к предлагаемому

-является способ изготовления литейных форм из ферромагнитных сыпучих материалов, заключающийся в том, что модель из пенопласта помещают в опоку и вокруг модели устанавливают немагнитные. и ферромагнитные стержни соответствующей конфигурации. Опоку заполняют ферромагнитным сыпучим материалом, помещают между полюсами ! электромагнита и налатают электромагнитное поле. В форму заливают жидкий металл. Под действием тепловой энергии расплава металла модель газифицируется. и замещается металлом

После кристаллизации металла и образования корки, препятствующей деформации отливки, магнитное поле снимается, форма раэупрочняется и отливка извлекается из опоки.

Установка вокруг модели ферромагнитных с высокой магнитной проницаемостью) и немагнитных вставок способствует равномерному распределению ма нитного поля по объему формы вокруг модели, что позволяет получать отливки с хорошей поверхностью, не иссеченной ферромагнитным материалом (2 .

Однако этот способ характеризуется большими энергозатратами на связывание электромагнитным полем сыпучего ферромагнитного материала и, как следствие этого, ограничениями по габаритам изготавливаемых форм и по массе получаемых отливок.

Цель изобретения — снижение энергозатрат при изготовлении формы, а также обеспечение возможности увеличения габаритов форм и массы изготавливаемых отливок.

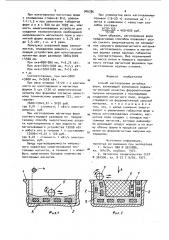

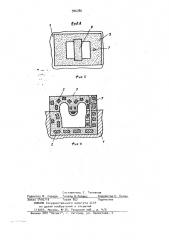

Поставленная цель достигается тем, что способ изготовления литейных форм, включающий заполнение модельно-опочной оснастки ферромагнитным сыпучим материалом с последую щим созданием магнитного поля, воздействующего на ферромагнитный сыпучий материал, магнитное поле создают с помощью постоянных магнитов, которые равномерно размещают вокруг модели и по всему объему Формы в процессе заполнения ее ферромагнит-. ным сыпучим материалом. .На фиг. 1 показан процесс изготовления "постели" для модели при формовке в кессоне; на фиг. 2 - процесс изготовления нижней полуформы .а кессоне; на фиг. 3 - вид по стрелке А на фиг. 2;,на фиг. 4 - форма s сборе.

Железное дно кессона 1 засыпается слоем сыпучего огнеупорного ферромагнитного материала, на поверхность которого равномерно размещают постоянные магниты 2 (соответствующей формы и размеров) °

Постоянные магниты 2 связывают вокруг себя ферромагнитный формовочный материал 3, а также, притягиваясь к. железному дну кессона 1, фиксируются в занятых положениях. Затем метательным устройством 4 поверх магнитов наносят слой ферромагнитного материала, помещают на него каток . из немагнитного материала и, перемещая его, как показано стрелками на фиг. 1, выполняют горизонтальную площадку, на которую устанавливают модель 6, и из огнеупорного кирпича набирают литниковую систему 7. В дальнейшем по мере заполнения кессона 1 сыпучим ферромагнитным материалом по объему формы и вокруг моделиустанавливают постоянные магниты 2.

Поверхность разъема выравнивают катком 5, как показано на фиг. 2, после чего модель 6 извлекают, устанавливают стержень 8 и накрывают кессон 1 верхней полуформой 9, изготовленной идентично.

Форму заливают жидким металлом.

Под действием тепла жидкого металла ферромагнитный формовочный материал и постоянные магниты, размещенные в нем.нагреваются. Нагреваясь до температуры размагничивания, постоянные магниты, а, следовательно, и ферромагнитный формовочный материал .полностью размагничиваются, и отливка безпрепятственно извлекается из формы, Положительный эффект при использовании предлагаемого изобретения получают благодаря потенциальному характеру энергии по".тоянных магнитов.

Будучи намагничены, и связав ферромагнитный сыпучий материал в форме, постоянные магниты способны удерживать ферромагнитный формовочный материал в связанном состоянии сколько угодно долго (при условии отсутствия внешних факторов, вызывающих их размагничивание), что особенно важно при изготовлении крупных и сложных форм, так как их изготовление и сборка длительны и колеблятся от нескольких дней до несколь" ких недель.

946786

При упомянутом весе изготовляемых отливок (15-20 т) экономия на 1 т литья в сравнении с известным способом составит

9120-120 4 0 600

15=20

Таким образом, изготовление форм предлагаемым способом позволяет резко снизить энергозатраты на связыва1о ние сыпучего ферромагнитного материала, изготавливать отливки в магнитных формах самых крупных габаритов и, соответственно, без ограничений по массе литья и повысить экономичность метода магнитной формовки при изготовлении крупных отливок.

Формула изобретения

При изготовлении магнитных форм с отношением сторон cj 12: С, равном

l:1:1,5 и при увеличении габаритов форм а и в с 800 мм до 1000 мм, мощность намагничивающих устройств для создания технологически необходимой напряженности магнитного поля в магнитной форме. возрастает с 3,75 кВт до 7,5 кВт, т.е. в.2 раза.

Пользуясь указанной выше зависимостью, определяем мощность, потребляемую устройством для изготовления магнитных форм размером 3000к3000 х 4500 мм.

При а в=.800 800 мм, Р=3,75 кВт.

При акв=1000к1000 мм, Р=7,5 кВт.

При акв=1200л1200 мм, P=15 кВт и т.д.

Соответственно, при ахв=3000

« 3000 мм, P=7600 кВт.

При весе отливок 15-20 т и длительности их изготовления в магнитных формах 5 сут (120 ч) энергетические затраты при формовке согласно известному техническому решению (2), сос- 25 тавляют

7600х120л0,01 = 9120 руб. где 0,01 — стоимость 1 кВт/ч электроэнергии, руб.

При изготовлении магнитных форм соответствующих размеров по предлагаемому способу энергетические затраты кратковременны и при мощности намагничивающего устройства 12000 кБт и работе его в течении 1 ч составляют

12000 t<0 01 = 120 ??????. ?????? 0,01 - ?????????????????? 1 ??????>

Ввиду кратковременности импульсного характера намагничивания постоянных магнитов, в течение 1 ч может

40 быть намагничено большое количество постоянных магнитов.

Способ изготовления литейных форм, включающий заполнение модельно-опочной оснастки ферромагнитным сыпучим материалом с последующим созданием магнитного поля, воздействующего на ферромагнитный сыпучий материал, отличающийся тем, что, с целью снижения энергозатрат и увеличения габаритов форм и массы изготавливаемых отливок, магнитное поле создают с помощью постоянных магнитов, которые равномерйо размещают вокруг модели и по всему объему формы в процессе заполнения ее ферромагнитным сыпучим материалом.

Источники информации, принятые во внимание при экспертизе

1. Патент США Р 3620886, кл. 164/34, опублик. 1974.

2. Авторское свидетельство СССР

N 367956, кл. B 22 C 9/00, 1971.

Фиг.1

Ф иг, Г

946786

ВиРА

4 ис. 3

P аказ 5 1 /19 Тираж 52 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Ф илиал ППП "Патент", r. Ужгооод, ул. Проектная, Составитель С. Тепляков

Редактор Ю. Середа Техред M.Рейвес Корректс О. Билак